Сухая перегонка древесины — один из первых процессов химической технологии. Начиная с XII в. ее широко использовали в России для выработки сосновой смолы (служит для просмолки деревянных судов и пропитки канатов); этот промысел носил название смолокурение. С развитием металлургии возник другой промысел, также основанный на сухой перегонке древесины, — углежжение с получением древесного угля. Начало промышленного применения пиролиза древесины относится к XIX в., сырьем являлась только древесина лиственных пород, главным продуктом — уксусная кислота.

Для осуществления процесса в настоящее время обычно применяют древесину лиственных пород (напр., березы), реже (главным образом при комплексной переработке сырья) — древесину хвойных пород. При пиролизе древесины березы (влажность 10-15%) получают 24-25% древесного угля, 50-55% жидких (так называемая жижка) и 22-23% газообразных продуктов. Чем больше размер кусков древесины, взятой для пиролиза, тем крупнее твердый остаток, хотя в результате неравномерной усадки сырья и бурного выделения летучих продуктов происходит растрескивание обугливающегося материала и образуется до 20% мелкого угля с размером частиц менее 12 мм. Полученный древесный уголь после сортировки по размеру кусков направляют непосредственно потребителю или на переработку.

При хранении и переработке жижки отстаивается древесная смола (7-10%) и одновременно протекают многочисленные превращения ее компонентов; из смолы выделяют широкий ассортимент ценных продуктов. Отстоявшаяся жижка имеет плотность 1,025-1,050 г/см³ и содержит 6-9% по массе уксусной кислоты и ее гомологов, 2,5-4,5% метанола, 5-6% соединений разных классов (альдегидов, кетонов, сложных эфиров и т.д.), 4,5-14% растворимой древесной смолы и 67-81% воды. Уксусную кислоту извлекают из жижки чаще всего экстракцией и путем ректификации и химической очистки перерабатывают в пищевой продукт.

Газообразные продукты (неконденсирующиеся газы) включают диоксид (45-55% по объему) и оксид (28-32%) углерода, водород (1-2%), метан (8-21%) и другие углеводороды (1,5-3,0%). Состав неконденсирующихся газов зависит от конечной температуры пиролиза, скорости и способа нагрева (с внутренней или наружной циркуляцией теплоносителя — обычно топочных газов, получаемых при сжигании топлива и неконденсирующихся газов); теплота их сгорания колеблется от 3,05 до 15,2 МДж/м³.

Перечисленные факторы, а также порода, качество и влажность древесины определяют выход продуктов ее пиролиза. С повышением температуры возрастают выходы древесной смолы и неконденсирующихся газов, но снижаются выходы древесного угля, уксусной кислоты и спиртовых продуктов; уголь образуется с более высоким содержанием углерода. Средний выход основных продуктов пиролиза древесины составляет (в расчете на сухую древесину): уксусная кислота 5-7%, древесная смола 10-14%, древесный уголь (в расчете на нелетучий углерод) 23-24%.

В основе пиролиза древесины лежат свободнорадикальные реакции термодеструкции гемицеллюлоз, целлюлозы и лигнина, протекающие соответственно при 200-260, 240-350 и 250-400°C; соотношение констант скоростей при 320°C составляет 10:1:0,25. Кинетические характеристики пиролиза древесины и ее компонентов, найденные разными авторами, заметно различаются. Реакции распада древесины, гемицеллюлоз, целлюлозы и лигнина имеют первый порядок, а энергии активации этих реакций изменяются в значительных пределах; для упомянутых компонентов древесины соответственно 70-80, 135-210 и 55-110 кДж/моль. Константа скорости пиролиза древесины выше, чем у целлюлозы, и, например, при 350°C для различных пород находится в диапазоне (2,8-8,3)10-3с-1. Пиролиз древесины — экзотермический процесс, при котором выделяется большое кол-во теплоты (1150кДж/кг).

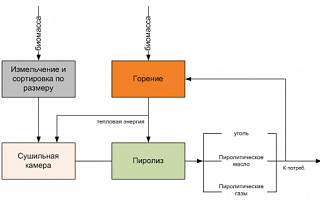

Принципиальная технологическая схема пиролиза древесины: разделка сырья на куски (тюльку); сушка разделанной древесины; собственно пиролиз в специальных печах или ретортах; охлаждение угля и его стабилизация (для предотвращения самовозгорания); конденсация паров летучих продуктов. Наиболее продолжительная и энергоемкая стадия — сушка древесины с влажностью 45% до влажности 15%.

Техника пиролиза древесины разнообразна, но большинство применяемых в мировой практике печей и реторт устарело и не отвечает современным требованиям. Наиболее совершенна технология пиролиза древесины с использованием непрерывно действующего оборудования. В последние, порциями загружают древесину и периодически выгружают уголь.

Техника пиролиза древесины разнообразна, но большинство применяемых в мировой практике печей и реторт устарело и не отвечает современным требованиям. Наиболее совершенна технология пиролиза древесины с использованием непрерывно действующего оборудования. В последние, порциями загружают древесину и периодически выгружают уголь.Переходя к режимным факторам, мы рассмотрим зависимость процесса от скорости обугливания, давления в аппарате, конечной температуры и среды, окружающей элемент древесины.

Скорость. На основании лабораторных опытов можно сделать вывод, что скорость процесса оказывает заметное влияние в основном на стадию распада, проходящую в интервале температур 260-290°C. Интенсивная подача тепла в это время при измельченной древесине ведет к повышению выхода смолы и снижению выхода угля при практически не меняющихся выходах низкомолекулярных продуктов: кислоты, метанола, альдегидов. Можно предположить, что при медленном нагреве часть смолы коксуется на поверхности угля, увеличивая его выход и, одновременно, кислород, находящийся в древесине, ассимилируется с водородом, давая воду, и с углеродом — СО2.

При быстрой гонке резко увеличивается выход газов и уменьшается выход угля и жидких дистиллятов. Большое влияние на выходы оказывает повышенное давление, образующееся при интенсивном нагреве внутри аппарата. Еще сильнее влияет в этом случае скорость вывода продуктов пиролиза из сферы реакции. Чем быстрее выводится смола, тем больше ее выход.

Давление в аппарате. Оно оказывает большое влияние на ход процесса термического распада. Например, при изменении давления от 200 атм до 5 мм рт.ст., выходы (на абсолютно сухую лиственную древесину) угля и метанола падают от 34 до 20 % и от 3,1 до 1,2 % соответственно, но возрастает выход уксусной кислоты и смолы.

Одновременно при вакууме резко изменяется состав жижки: в ней появляется большое количество редуцирующих веществ о совершенно отсутствует осадочная смола.

Эти зависимости в аппаратах промышленного типа не используются, так как экономический эффект от их осуществления не окупит технические осложнения, возникающие при организации высокотемпературного процесса в металлических аппаратах в условиях давления или вакуума.

Конечная температура процесса. Продукты, выделяющиеся при пиролизе древесины, образуются в широком диапазоне температур. Каждый из продуктов имеет определенную температуру начала образования, свой максимум и конец образования. Максимумы подавляющего числа продуктов термического распада древесины относятся к температурному интервалу, соответствующему экзотермической реакции (выделение избыточного тепла). При этом существуют важные температурные точки:

- 260 °C — когда древесина становится бурой, отдав конституционную и некоторое количество реакционной влаги, СО2, муравьиной и уксусной кислот.

- 400 °C — когда отделение основной массы жидких продуктов уже закончено.

Среда. Ход и результаты пиролиза в значительной степени зависят от среды, в которой находится нагреваемая древесина. Обычной, наиболее часто встречающейся на практике средой является газовая, или, точнее, парогазовая. В реторте древесина подвергается пирогенному распаду в слабом токе благодаря естественной конвекции продуктов ее же распада.

В установках типа УВП-5 (распространенных у малого предпринимательства) древесина нагревается дымовыми газами, содержание кислорода в которых сильно понижено, газы проходя через толщу древесины отдают тепло до начала экзотермической реакции, после чего важным критерием является недопущение кислорода в пиролизную камеру во избежании перегрева и разрушения печи.

Несколько обособленно стоят процессы пиролиза, протекающие в среде перегретого водяного пара, водной и высококипящих нейтральных жидкостей. Разложение древесины в токе перегретого водяного пара приводит к отщеплению метоксильных групп, резкому повышению выхода летучих кислот и альдегидов, появлению в дистилляте веществ углеводного характера, снижению выхода угля и полному отсутствию осадочной смолы. Такие технологии используются преимущественно для изучения химических процессов.