Типовой процесс разложения древесины под влиянием нагрева в бескислородной газовой атмосфере (пиролиз) осуществляется в замкнутом сосуде (реторте), нагреваемом через стенки.

Типовой процесс разложения древесины под влиянием нагрева в бескислородной газовой атмосфере (пиролиз) осуществляется в замкнутом сосуде (реторте), нагреваемом через стенки.В реторте имеется патрубок для вывода образующихся парогазов в конденсационное устройство с приспособлением для отделения жидкости от газа.

В реторту помещают древесину, загрузочное отверстие закрывают и аппарат нагревают, регулируют температуру при помощи пирометра, помещенного в рекрационное пространство. Нагревание ведут до температуры 400-500°C.

По внешним признакам и контрольным замерам процесс можно разделить на следующие стадии:

- Сушка — из древесины выделяется только влага, практически 0-150°C.

- Собственно сухая перегонка (пиролиз). На этой стадии в дистилляте появляется ряд органических продуктов и выделяется газ. Обычно эту стадию относят к температурному интервалу 150-350°C. Для этой стадии характерен еще так называемый экзотермический период, наблюдающийся при Т 275-285°C, когда процесс идет очень энергично, с явным выделением реакционного тепла.

- Стадия прокалки. Она характерна отделением от угля, образовавшегося в предыдущей стадии , небольшого количество смол (1,5-2%) и значительного количества неконденсируемых газов. Начало этой стадии 350-400°C, конец же задается по производственным условиям и обычно не превышает 400-550°C.

Первым из компонентов древесины, уже при температуре несколько ниже 150°C, начинает распадаться ксилан, но, в основном, его распад идет при Т 250-260°C с образованием фурфулола, уксусной кислоты и газов. Распад лигнина начинается при Т около 200°C, этот процесс вследствии гетеро- и гомолитической диссоциации химических связей между структурными единицами лигнина и внутри их приводит к образованию низкомолекулярных летучих соединений и полной перестройке первичной структуры лигнина. При Т выше 300°C начинает разлагаться целлюлоза.

Древесина представляет собой очень сложный комплекс органических соединений, отличающийся в большинстве своем высоким молекулярным весом, поэтому и процесс ее распада чрезвычайно сложен и трудно поддается описанию и, тем более, расчету. Несомненно, что в ходе процесса имеет место ряд последовательных и параллельных реакций, характеризующихся разрывом связей, существующих в исходном комплексе.

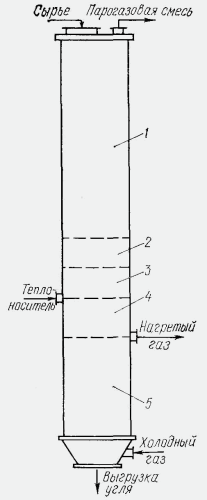

В результате образуются новые вещества, многие из которых при данных условиях нестабильны, легко реагируют между собой. В аппаратах периодического действия стадии процесса пиролиза протекают последовательно во времени, тогда как в непрерывно-действующем аппарате в одно и тоже время в верхней зоне происходит сушка, ниже нагревание древесины до температуры экзотермической реакции, в средней зоне — разложение древесины и прокаливание угля, в нижней части происходит охлаждение угля перед выгрузкой. Поэтому при работе периодически действующего аппарата состав парогазовой смеси изменяется со временем, тогда как в непрерывном процессе остается во времени практически неизменным.

Рис. Схема пиролиза в непрерывнодействущем аппарате.

1 - зона сушки

2 - зона нагрева до Т экзотермической реакции

3 - зона пиролиза и прокалки

4 - промежуточная зона

5 - зона охлаждения угля

2 - зона нагрева до Т экзотермической реакции

3 - зона пиролиза и прокалки

4 - промежуточная зона

5 - зона охлаждения угля

Накопленный производственный опыт и проведенные в лабораторных условиях исследования позволили установить ряд зависимостей, определяющих влияние различных факторов на процесс пиролиза, а также связь между химическим составом древесины и продуктами ее термического распада. На процесс пиролиза влияют различные факторы, но в первую очередь сырьевые и режимные, которые будут рассмотрены ниже.

Продукты пиролиза

В результате процесса образуются следующие первичные продукты:

- древесный уголь около 30%

- древесный сухоперегонный газ около 20%

- дистилят(жижка) около 50%

- от веса воздушно-сухой древесины.

Жижка, или сырой древесный усксус, получаемый при обычной сухой перегонке с использованием конденсатора, это 15-20% раствор органических веществ в воде. Удельный вес 1,025-1,035. Кислотность жижки колеблется в пределах от 7 до 12 %. В составе жижки обнаружено около 380 индивидуальных химических веществ.

Основные группы:

- кислотная, жирные кислоты гомологического ряда уксусной кислоты (муравьиная, пропиновая, масляная, валерьяновая) с преобладанием до 80 % уксусной.

- спиртовая — в основном метанол с примесью аллилового спирта.

- эфирная — метилацетат, этилацетат и др.

- альдегидная — формальдегид, ацетальдегид и др.

- кетонная — ацетон, метилэтилкетон.

Количественно в средних цифрах можно принять содержание в жижке кислотной части — 7-12 %, древесноспиртовой (эфирная, альдегидная и кетонная группа) 3-5%, растворимых смол — 5-7%.

Древесный уголь — это пористое, хрупкое тело блестящего черного цвета с синеватым отливом в изломе, сохраняющее в известной мере структуру исходной древесины.

Истинный удельный вес 1,4; удельный вес кускового угля из ели 0,25, сосны 0,27, березы 0,3-0,4.

Выжженый при конечной температуре 400 С уголь из всех пород имеет примерно одинаковый состав органической массы: C — 82,5%; H2 — 4%; O+H - 13,5%. Содержание углерода в древесном угле в зависимости от конечной температуры выжига колеблется в значительных пределах, достигая при очень высокой температуре (1600°C) 99,7% от органической массы. Золы в угле содержится 2,5-3,5%, в ее составе преобладают СаО, K2O, Na2O и что очень характерно очень мало фосфора и серы. Теплотворная способность древесного угля 7000 - 8000 кал/кг.

Неконденсируемые газы.

Древесный сухоперегонный газ горюч, хотя содержит в своем сотаве до 50% CO2.

Теплотворная способность суммарного газа, выделяющегося при пиролизе, 800-1200 кал/м?.

Этот показатель резко изменяется по ходу процесса, с повышением температуры сухоперегонный газ постепенно обогащается горючими компонентами.

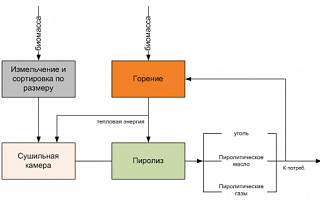

Современные установки углежжения ориентированы на получение только древесного угля, при этом экологически чистые аппараты обеспечивают утилизацию древесного (пиролизного) газа и жижки, такая углевыжигательная печь становится энергонезависимой, получаемого тепла хватает на нагрев новой порции сырья, процесс идет непрерывно и наиболее рационально.