Котлы серии КТУ мощностью от 300 до 2500 кВт представляют собой модульную конструкцию в едином корпусе. В состав котла входят следующие узлы:

Из оперативного бункера-дозатора с помощью механизма подачи топлива – 6 (шнековый транспортер) топливо поступает в топочный блок – 4. Сжигание топлива происходит на наклонной колосниковой решетке – 5, на которой происходит горение как сыпучей (опилки, стружка, щепа, торф, отходы растениеводства), так и кусковой древесины. Топливо в топочной камере проходит четыре этапа горения

Первый – этап сушки, второй – этап выделения летучих частиц топлива и их возгорание, третий – этап интенсивного горения, четвертый – этап дожига СО в факеле топки котла. На каждом этапе соразмерно подаче топлива различной влажности организована подача кислорода атмосферного воздуха несколькими вентиляторами (дутьевыми и дожиговыми). После полного сжигания остаточного углерода зола падает через решетку колосника в зольник, откуда вручную (или механически в зависимости от комплектации котла) удаляется через прочистной люк непосредственно в режиме работы. Стенки и свод топочного блока офутерованы жаростойким кирпичом и обшиты металлическим теплоизолирующим кожухом. Воздушная прослойка между кирпичом и металлом позволяют минимизировать потери теплоэнергии через стенки котла и, как следствие, довести КПД до 85%.

Теплообменник – 1 представляет собой "бочку" с большим количеством прямых трубок, пронизывающих его от фронта котла к тыльной стороне и построен по двухходовой схеме с поворотом газов на 180°. Дымовые газы, проходя по трубкам, нагревают теплоноситель, циркулирующий внутри теплообменника и омывающий наружные стенки труб. На входе теплообменника применяется обмуровка для защиты обшивки от высокотемпературных газов.

Теплообменник – 1 представляет собой "бочку" с большим количеством прямых трубок, пронизывающих его от фронта котла к тыльной стороне и построен по двухходовой схеме с поворотом газов на 180°. Дымовые газы, проходя по трубкам, нагревают теплоноситель, циркулирующий внутри теплообменника и омывающий наружные стенки труб. На входе теплообменника применяется обмуровка для защиты обшивки от высокотемпературных газов.

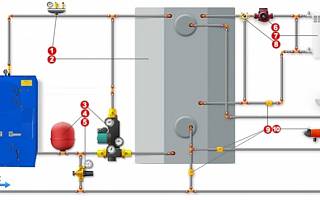

Используются антивзрывные клапаны по дымовым газам и клапаны группы безопасности по теплоносителю – горячей воде. Подвод теплоносителя осуществляется через входной, а отвод – через выходной коллектор. На коллекторах установлены датчики температуры теплоносителя. Информация с датчиков поступает на пульт управления, позволяя регулировать подачу топлива в топку, тем самым, удерживая заданные параметры теплоносителя. Корпус теплообменника облицован листовым профилем. Жаротрубная конструкция теплообменника минимизирует необходимость химводоподготовки (ХВП) и позволяет проводить обслуживание теплообменника непосредственно в режиме эксплуатации котла. Подача топлива может осуществляться как автоматическим, так и ручным способом.

Топливом для котлов этой серии могут служить высоковлажные древесные отходы, фрезерный торф (относительная влажность до 55%) без предварительного подсушивания, сухие древесные отходы. При подаче автоматическим методом фракция топлива не должна превышать 50х50х5 мм, при ручной подаче максимальные размеры дров до 1 м. Котлы полностью совместимы с автоматической системой управления, что повышает безопасность и бесперебойность работы котла в круглосуточном режиме. Для создания запасов топлива и автоматизации топливоподачи котлы этой серии дополнительно комплектуются топливными накопителями различной емкости, в зависимости от мощности котла и поставленного задания.

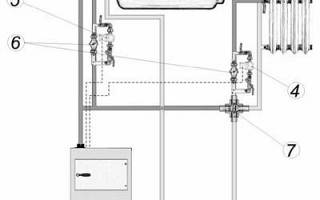

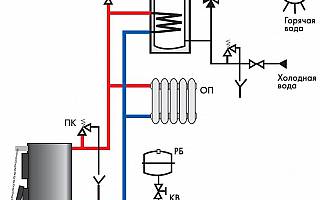

Использование воды в качестве теплоносителя, позволяет применять котлы этой серии для передачи тепловой энергии на значительные расстояния, а так же для использования их в сушильных камерах. Дополнительное преимущество применения воды в качестве теплоносителя – это возможность создать многоконтурную систему теплоснабжения, и распределить потоки от одного теплового пункта к нескольким независимым зонам потребления посредством «гребенок».

Для увеличения срока службы котла применяется многоконтурная гидравлическая схема с разделенными независимыми контурами, с применением межконтурных теплообменников.

Общие технические характеристики котлов

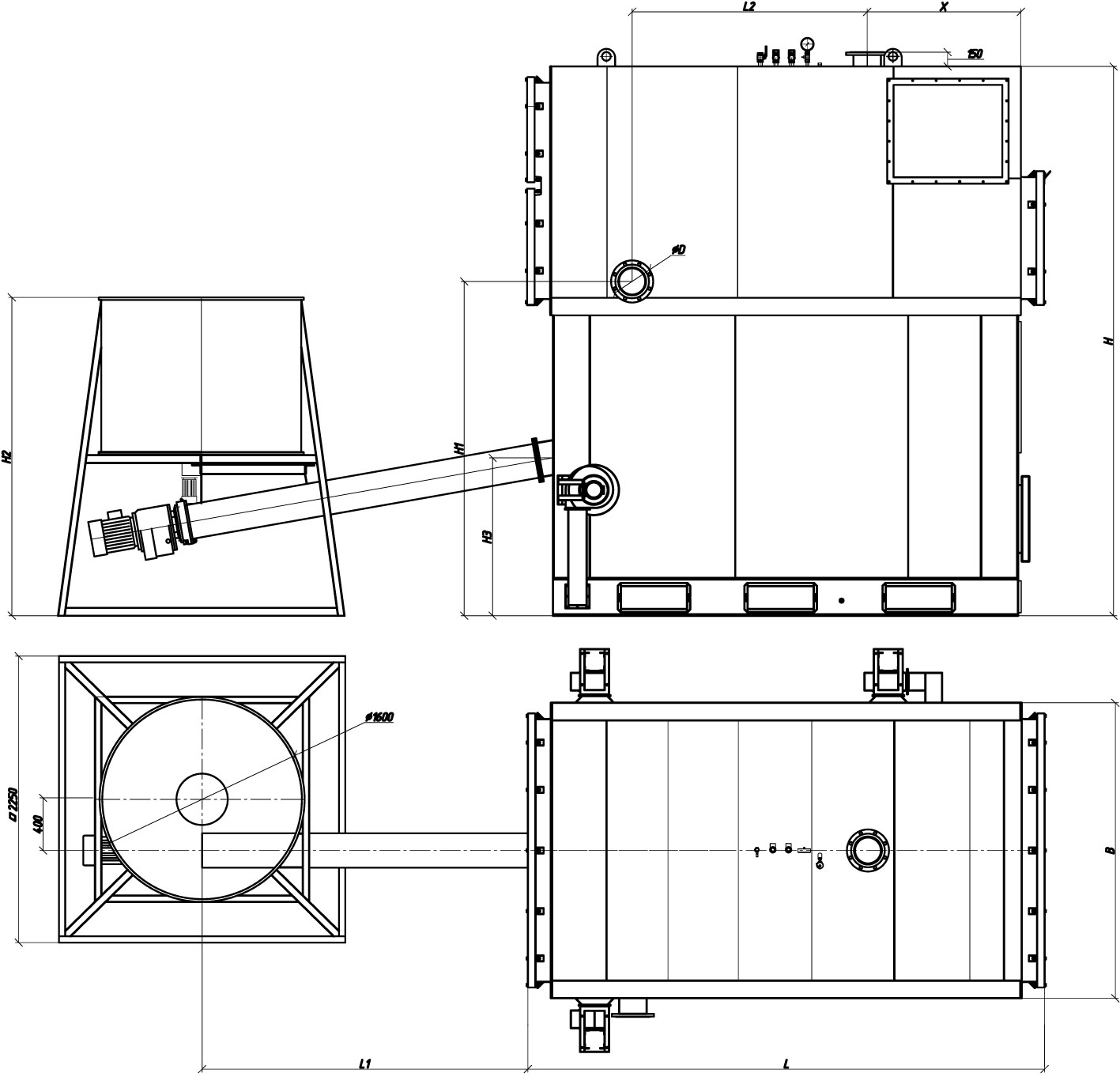

Основные габаритные размеры котлов КТУ

- Теплообменник

- Прочистной люк теплообменника

- Топочная дверь

- Топка

- Колосниковая решетка

- Механизм подачи топлива

Из оперативного бункера-дозатора с помощью механизма подачи топлива – 6 (шнековый транспортер) топливо поступает в топочный блок – 4. Сжигание топлива происходит на наклонной колосниковой решетке – 5, на которой происходит горение как сыпучей (опилки, стружка, щепа, торф, отходы растениеводства), так и кусковой древесины. Топливо в топочной камере проходит четыре этапа горения

Первый – этап сушки, второй – этап выделения летучих частиц топлива и их возгорание, третий – этап интенсивного горения, четвертый – этап дожига СО в факеле топки котла. На каждом этапе соразмерно подаче топлива различной влажности организована подача кислорода атмосферного воздуха несколькими вентиляторами (дутьевыми и дожиговыми). После полного сжигания остаточного углерода зола падает через решетку колосника в зольник, откуда вручную (или механически в зависимости от комплектации котла) удаляется через прочистной люк непосредственно в режиме работы. Стенки и свод топочного блока офутерованы жаростойким кирпичом и обшиты металлическим теплоизолирующим кожухом. Воздушная прослойка между кирпичом и металлом позволяют минимизировать потери теплоэнергии через стенки котла и, как следствие, довести КПД до 85%.

Теплообменник – 1 представляет собой "бочку" с большим количеством прямых трубок, пронизывающих его от фронта котла к тыльной стороне и построен по двухходовой схеме с поворотом газов на 180°. Дымовые газы, проходя по трубкам, нагревают теплоноситель, циркулирующий внутри теплообменника и омывающий наружные стенки труб. На входе теплообменника применяется обмуровка для защиты обшивки от высокотемпературных газов.

Теплообменник – 1 представляет собой "бочку" с большим количеством прямых трубок, пронизывающих его от фронта котла к тыльной стороне и построен по двухходовой схеме с поворотом газов на 180°. Дымовые газы, проходя по трубкам, нагревают теплоноситель, циркулирующий внутри теплообменника и омывающий наружные стенки труб. На входе теплообменника применяется обмуровка для защиты обшивки от высокотемпературных газов.Используются антивзрывные клапаны по дымовым газам и клапаны группы безопасности по теплоносителю – горячей воде. Подвод теплоносителя осуществляется через входной, а отвод – через выходной коллектор. На коллекторах установлены датчики температуры теплоносителя. Информация с датчиков поступает на пульт управления, позволяя регулировать подачу топлива в топку, тем самым, удерживая заданные параметры теплоносителя. Корпус теплообменника облицован листовым профилем. Жаротрубная конструкция теплообменника минимизирует необходимость химводоподготовки (ХВП) и позволяет проводить обслуживание теплообменника непосредственно в режиме эксплуатации котла. Подача топлива может осуществляться как автоматическим, так и ручным способом.

Топливом для котлов этой серии могут служить высоковлажные древесные отходы, фрезерный торф (относительная влажность до 55%) без предварительного подсушивания, сухие древесные отходы. При подаче автоматическим методом фракция топлива не должна превышать 50х50х5 мм, при ручной подаче максимальные размеры дров до 1 м. Котлы полностью совместимы с автоматической системой управления, что повышает безопасность и бесперебойность работы котла в круглосуточном режиме. Для создания запасов топлива и автоматизации топливоподачи котлы этой серии дополнительно комплектуются топливными накопителями различной емкости, в зависимости от мощности котла и поставленного задания.

Использование воды в качестве теплоносителя, позволяет применять котлы этой серии для передачи тепловой энергии на значительные расстояния, а так же для использования их в сушильных камерах. Дополнительное преимущество применения воды в качестве теплоносителя – это возможность создать многоконтурную систему теплоснабжения, и распределить потоки от одного теплового пункта к нескольким независимым зонам потребления посредством «гребенок».

Для увеличения срока службы котла применяется многоконтурная гидравлическая схема с разделенными независимыми контурами, с применением межконтурных теплообменников.

Общие технические характеристики котлов

| КТУ 300 |

КТУ 500 |

КТУ 750 |

КТУ 1000 |

КТУ 1250 |

КТУ 1500 |

КТУ 2000 |

КТУ 2500 |

||

| Тепловая мощность |

Гкл | 0,258 | 0,43 | 0,645 | 0,86 | 1,075 | 1,29 | 1,72 | 2,15 |

| КПД котла |

% | 85 |

85 |

85 |

85 |

85 |

85 |

85 |

85 |

| Max температура воды |

°C | 95-110 | 95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

| Расход топлива |

кг/час | 120-140 | 200-220 |

300-320 |

400-430 |

500-540 |

600-660 |

800-890 |

1000-1500 |

| Напряжение электросети |

В | 380 | 380 |

380 |

380 |

380 |

380 |

380 |

380 |

| Энергопотребление дутьевого вентилятора |

кВт | 1,5 | 1,5 | 2,2 | 3 | 4 | 5,5 | 5,5 | 5,5 |

| Энергопотребление мотор-редуктор шнека |

кВт | 3 | 3 | 3 | 3 | 4 | 5,5 | 5,5 | 5,5 |

| Энергопотребления пульта управления |

кВт | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 |

| Масса котла |

т | 10 | 15 | 20 | 22 | 24 | 26 | 29 | 32 |

Основные габаритные размеры котлов КТУ

| Размер | D | B |

H |

H1 |

H2 |

H3 |

L |

L1 |

L2 |

X |

| Марка котла |

Ду |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

| КТУ 300 |

80 |

1400 |

3500 |

2385 |

2100 |

625 |

2600 |

2300 |

975 |

700 |

| КТУ 500 |

100 |

1400 |

3750 |

2600 |

2430 |

955 |

3000 |

2300 |

1350 |

800 |

| КТУ 750 |

100 |

1400 |

3750 |

2600 |

2610 |

1135 |

3300 |

2300 |

1600 |

800 |

| КТУ 1000 |

150 |

2100 |

3750 |

2665 |

2430 |

955 |

3500 |

2300 |

1890 |

1030 |

| КТУ 1250 |

150 |

2100 |

3750 |

2665 |

2610 |

1135 |

3800 |

2300 |

2190 |

1030 |

| КТУ 1500 |

150 |

2400 |

4100 |

2665 |

2430 |

955 |

3600 |

2600 |

1600 |

1220 |

| КТУ 2000 |

200 |

2400 |

4400 |

2665 |

2530 |

1255 |

4200 |

2600 |

1870 |

1220 |

| КТУ 2500 |

200 |

2400 |

4700 |

3010 |

2600 |

1555 |

4500 |

2600 |

2170 |

1220 |