В рамках Киотского протокола, ограничивающего выброс СО2 в связи с глобальными изменениями климата, во всем мире идет постоянный рост производства биотоплива, требующий совершенствования технологий и оборудования для переработки древесных отходов.

Процесс производства гранул и брикетов можно условно разделить на три этапа:

Процесс производства гранул и брикетов можно условно разделить на три этапа:

1 – измельчение древесного сырья;

2 – сушка сырья;

3 – гранулирование или брикетирование.

Измельчение древесного сырья традиционно производится в молотковых дробилках, основным недостатком которых является сложность сепарации из них готового продукта при использовании влажного сырья. Влажный измельченный продукт прилипает к сортировочному ситу.

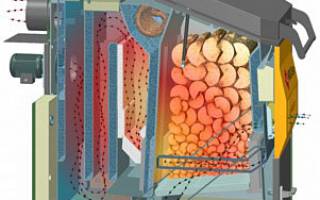

Сушка, в основном, производится в барабанных сушилках.Температура осушающего агента, поступающего в барабан, достигает 400о С, что нередко является причиной воспламенения древесного сырья. Процесс сушки сложно регулировать. Сушилки имеют огромные размеры, металлоемки, занимают большие производственные площади, запуск такой сушилки и выход на заданный технологический режим требуют много времени.Начат выпуск диспергаторов – аэродинамических сушилок производительностью 1 и 2 тн./час готового для брикетирования и гранулирования сырья. Диспергаторы, в настоящее время, внедряются в России и за рубежом, используются в линиях по производству ПЕЛЛЕТ и БРИКЕТОВ.В диспергаторе происходят одновременно процессы измельчения и сушки древесных отходов.

технологический режим требуют много времени.Начат выпуск диспергаторов – аэродинамических сушилок производительностью 1 и 2 тн./час готового для брикетирования и гранулирования сырья. Диспергаторы, в настоящее время, внедряются в России и за рубежом, используются в линиях по производству ПЕЛЛЕТ и БРИКЕТОВ.В диспергаторе происходят одновременно процессы измельчения и сушки древесных отходов.

Процесс измельчения осуществляется под ударным воздействием вращающегося ротора до требуемого гранулометрического состава.

Сушка происходит в результате интенсивного массо-воздухообмена в диспергаторе, который является следствием технического решения данного аппарата.

Диспергатор компактен, работает при температуре осушающего агента 120 – 150оС, что исключает опасность возгорания, процессы сушки и диспергирования легко регулируются. Кроме этого в диспергаторе можно производить сухой роспуск макулатуры с целью получения теплоизоляционных материалов /ЭКОВАТА / и других материалов, а также измельчение древесных отходов с целью получения древесной муки.

Сравнительная характеристика оборудования по сушке сырья для линий по производству топливных гранул ПЕЛЛЕТ и БРИКЕТОВ.

| Характеристики | Ленточные сушилки 1 тн/час | Барабанные сушилки 1 тн/час | Диспергатор 1 тн/час |

| Вес | 20-25 тн. | 8-10 тн. | 0,76 тн. |

| Длина, ширина | 10,5 м / 2,5 м | 10 м / 2,5 м | 1,6 м / 1,6 м |

| Температура сушильного агента | 280 С | До 400 С | 80-150 С |

| Степень воспламенения мелких частиц | Высокая | Высокая | Очень низкая |

| Вес оборудования до 1 кг испаряемой влаги | 15-40 кг | 15-40 кг | Менее 1 кг |

| Термический КПД - отношение тепла затрачиваемого на испарение влаги ко всему подводимому теплу | 46-68 % | 46-68 % | 85-93 % |

| Суммарный расход энергии /тепло и электричество/ на 1 кг. испарившейся влаги. | Более 7200 кДж/кг. | Более 6000 кДж/кг. | Около 4500 кДж/кг. |

Разработка была удостоена серебряной медали на международном конкурсе изобретений в Париже и бронзовой медали в Брюсселе на всемирной выставке инноваций, изобретений и новых технологий.

10 июня 2008г.

Официальный представитель в Украине: ПП «Некрасов»

E-mail : Valeriin@ukr.net

8 (067) 916 13 14