В даний час в світі гостро стоїть питання енергозбереження і, отже, питання використання вторинної сировини. В умовах постійного зростання цін на енергоносії, зростає інтерес до альтернативних, біологічно чистих, джерел енергії.

Деревообробна промисловість залишає велику кількість відходів у вигляді тирси, стружки, тріски і т.п. На деревообробних підприємствах накопичується величезна кількість таких відходів, що гостро ставить питання їх утилізації і, отже, призводить до додаткових витрат. Але існують більш раціональні способи використання такої сировини.

Дана стаття присвячена утилізації відходів деревини. У цій статті буде розглянута технологія брикетування, а також представлено обладнання для виробництва паливних брикетів.

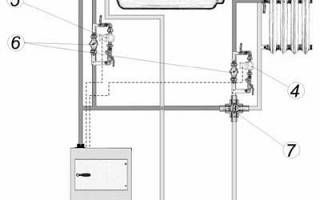

Розглянемо лінію брикетування відходів деревообробки на основі обладнання нашого виробництва.

Процес брикетування складається з декількох етапів:

- Етап 1. Подрібнення

- Етап 2. Сушіння сировини.

- Етап 3. Брикетування.

Як приклад візьмемо відходи деревини природної вологості. У даному прикладі процес брикетування буде складатися з перерахованих вище етапів.

Розглянемо перший етап процесу брикетування. Подрібнення.

Великі обрізки деревини подаються в дробарку RM 800.4. Дана дробарка є стаціонарна, дискового типу і вона призначена для подрібнення відходів деревообробки: рейка, обапіл і т. п. Дана дробарка з допомогою ножів подрібнює сировину в тріску розміром від 8 до 20 мм. Після дробарки RM 800.4 тріска потрапляє в бункер накопичувач тріски. Бункер призначений для рівномірної подачі тріски в дробарку RM 800.7. За допомогою шнекової подачі сировина з бункера накопичувача подається в дробарку RM 800.7 де тріска за допомогою молотків перебивається у фракцію від 0 до 10 мм.

Розглянемо другий етап процесу брикетування.

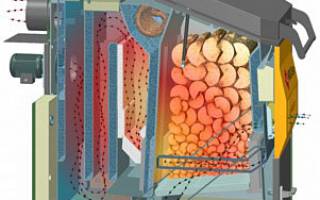

Подрібнена сировина з дробарки RM 800.7 потрапляє в бункер дозатор аеродинамічній сушарки САД-0.6-1.2. Бункер-дозатор виконаний зварною конструкцією з вбудованим шнеком і є резервуаром для сировини, що подається в сушарку. За допомогою шнекової подачі подрібнена сировина з бункера дозатора надходить в сушарку. У сушарці швидкий потік гарячого повітря підтримує вихідні матеріали в підвішеному стані. Повітря в сушарці нагрівається за допомогою тепло генератора. Тепло генератор виконаний зварною конструкцією і являє собою піч з камерою згоряння, ізольованою з внутрішньої частини вогнетривкою цеглою, тепловими ходами-гасителями полум'я, камерою подачі припливного повітря. Так як швидкість потоку повітря дуже висока, а матеріали знаходяться безпосередньо в ньому, теплообмін між повітрям і матеріалом дуже великий. У процесі сушіння чисте холодне повітря з допомогою тепло генератора нагрівається і перемішується з мокрим матеріалом за рахунок чого волога тирса висушується протягом декількох секунд. Далі сухі матеріали пропускаються через вентилятор і циклон, а відпрацьоване повітря випускається в атмосферу.

Розглянемо третій і завершальний етап брикетування, пресування.

На даному етапі підготовлену сировину, фракцією до 7 мм і вологістю 8-12%, через паро відокремлювач сушки потрапляє в бункер дозатор преса. Бункер дозатор преса виконаний зварною конструкцією з вбудованим шнеком і є резервуаром для сировини. За допомогою горизонтального і вертикального шнеків преса сировина подається в робочу камеру, що знаходиться перед плунжероном. Прес механічний виконаний з горизонтальним розташуванням плунжерона, робочий тиск на сировину досягає 1,400 кг/см. Вся рухома механіка піддається примусовому змащуванню, що забезпечує відносно низький рівень шуму в процесі робочих навантажень. Після пресування брикети проштовхуються через вивідний механізм (транспортер), який захищає брикети від передчасного механічного впливу і забезпечує доступ в разі необхідності. Така конструкція механізму також забезпечує візуальний контроль процесу брикетування.

Підводячи підсумок, хотілося б перерахувати переваги ударно механічного методу брикетування.

Переваги ударно механічного преса:

- немає чадного диму під час роботи (відсутня необхідність в витяжній системі)

- відсутні нагрівальні елементи для примусового нагрівання зони брикетування (економія електроенергії)

- простий в експлуатації.

- від 1500 до 3000 годин роботи без зупинки і заміни швидко зношуваних частин (заміна частин відбувається протягом 60 хв.)

При розробці преса приділяється особлива увага таким важливим вимогам як:

- простота а також надійність в експлуатації та обслуговуванні обладнання.

- максимальна простота конструкції вузлів преса.

- доступність запасних частин і комплектуючих застосовуваних у механічних вузлах преса