Суха перегонка деревини - один з перших процесів хімічної технології. Починаючи з XII в. її широко використовували для вироблення соснової смоли (служить для просмолювання дерев'яних суден і просочення канатів); цей промисел носив назву смолокуріння. З розвитком металургії виник інший промисел, також заснований на сухій перегонці деревини, - вугілля печіням з отриманням деревного вугілля. Початок промислового застосування піролізу деревини відноситься до XIX в. Сировиною була тільки деревина листяних порід, головним продуктом - оцтова кислота.

Для здійснення процесу в даний час зазвичай застосовують деревину листяних порід (напр., берези), рідше (головним чином при комплексній переробці сировини) - деревину хвойних порід. При піролізі деревини берези (вологість 10-15%) отримують 24-25% деревного вугілля, 50-55% рідких (так звана жижка) і 22-23% газоподібних продуктів. Чим більше розмір шматків деревини, взятої для піролізу, тим крупніше твердий залишок, хоча в результаті нерівномірної усадки сировини і бурхливого виділення летких продуктів відбувається розтріскування обвуглюється матеріалу і утворюється до 20% дрібного вугілля з розміром частинок менше 12 мм. Отриманий деревне вугілля після сортування за розміром шматків направляють безпосередньо споживачу або на переробку.

При зберіганні і переробці жижки відстоюється деревна смола (7-10%) і одночасно протікають численні перетворення її компонентів; зі смоли виділяють широкий асортимент цінних продуктів. Відстояна жижка має щільність 1,025-1,050 г/см³ і містить 6-9% по масі оцтової кислоти та її гомологів, 2,5-4,5% метанолу, 5-6% з'єднань різних класів (альдегідів, кетонів, складних ефірів і т.д.), 4,5-14 % розчинної деревної смоли і 67-81% води. Оцтову кислоту витягують з жижки найчастіше екстракцією і шляхом ректифікації і хімічного очищення переробляють в харчовий продукт.

Газоподібні продукти (неконденсовані гази) включають діоксид (45-55% за об'ємом) і оксид (28-32%) вуглецю, водень (1-2%), метан (8-21%) та інші вуглеводні (1,5-3 , 0%). Склад неконденсованих газів залежить від кінцевої температури піролізу, швидкості і способу нагрівання (з внутрішньої або зовнішньої циркуляцією теплоносія - зазвичай топкових газів, одержуваних при спалюванні палива і неконденсованих газів); теплота їх згоряння коливається від 3,05 до 15,2 МДж / м³.

Перераховані фактори, а також порода, якість і вологість деревини визначають вихід продуктів її піролізу. З підвищенням температури зростають виходи деревної смоли і газів, але знижуються виходи деревного вугілля, оцтової кислоти і спиртових продуктів; вугілля утворюється з більш високим вмістом вуглецю. Середній вихід основних продуктів піролізу деревини становить (в розрахунку на суху деревину): оцтова кислота 5-7%, деревна смола 10-14%, деревне вугілля (з розрахунку на нелетких вуглець) 23-24%.

В основі піролізу деревини лежать вільнорадикальні реакції термодеструкції гемицеллюлоз, целюлози та лігніну, що протікають відповідно при 200-260, 240-350 і 250-400 ° C; співвідношення констант швидкостей при 320 ° C становить 10:1:0,25. Кінетичні характеристики піролізу деревини та її компонентів, знайдені різними авторами, помітно різняться. Реакції розпаду деревини, геміцелюлози, целюлози та лігніну мають перший порядок, а енергії активації цих реакцій змінюються в значних межах; для згаданих компонентів деревини відповідно 70-80, 135-210 і 55-110 кДж / моль. Константа швидкості піролізу деревини вище, ніж у целюлози, і, наприклад, при 350 ° C для різних порід знаходиться в діапазоні (2,8-8,3)10-3с-1. Піроліз деревини - екзотермічний процес, при якому виділяється велика кількість теплоти (1150кДж/кг).

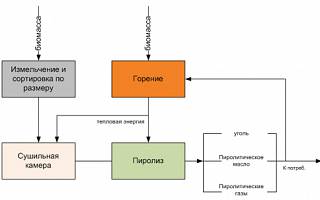

Принципова технологічна схема піролізу деревини: оброблення сировини на шматки (тюльку); сушка розпиленої деревини; власне піроліз в спеціальних печах або ретортах; охолодження вугілля і його стабілізація (для запобігання самозапалювання); конденсація парів летких продуктів. Найбільш тривала і енергоємна стадія - сушіння деревини з вологістю 45% до вологості 15%.

Техніка піролізу деревини різноманітна, але більшість застосовуваних у світовій практиці печей і реторт застаріло і не відповідає сучасним вимогам. Найбільш досконала технологія піролізу деревини з використанням безперервно діючого устаткування. В останні, порціями завантажують деревину і періодично вивантажують вугілля.

Техніка піролізу деревини різноманітна, але більшість застосовуваних у світовій практиці печей і реторт застаріло і не відповідає сучасним вимогам. Найбільш досконала технологія піролізу деревини з використанням безперервно діючого устаткування. В останні, порціями завантажують деревину і періодично вивантажують вугілля.Переходячи до режимних факторів, ми розглянемо залежність процесу від швидкості обвуглювання, тиску в апараті, кінцевої температури і середовища, що оточує елемент деревини.

Швидкість. На підставі лабораторних дослідів можна зробити висновок, що швидкість процесу справляє помітний вплив в основному на стадію розпаду, що проходить в інтервалі температур 260-290 °C. Інтенсивна подача тепла в цей час при подрібненої деревині веде до підвищення виходу смоли і зниження виходу вугілля при практично не мінливих виходах низькомолекулярних продуктів: кислоти, метанолу, альдегідів. Можна припустити, що при повільному нагріванні частина смоли коксується на поверхні вугілля, збільшуючи його вихід і, одночасно, кисень, що знаходиться в деревині, асимілюється з воднем, даючи воду, і з вуглецем - СО2.

При швидкій гонці різко збільшується вихід газів і зменшується вихід вугілля і рідких дистилятів. Великий вплив на виходи надає підвищений тиск, що утворюється при інтенсивному нагріванні всередині апарату. Ще сильніше впливає в цьому випадку швидкість виведення продуктів піролізу зі сфери реакції. Чим швидше виводиться смола, тим більше її вихід.

Тиск в апараті. Має великий вплив на хід процесу термічного розпаду. Наприклад, при зміні тиску від 200 атм до 5 мм рт.ст., виходи (на абсолютно суху листяну деревину) вугілля та метанолу падають від 34 до 20% і від 3,1 до 1,2% відповідно, але зростає вихід оцтової кислоти і смоли.

Одночасно при вакуумі різко змінюється склад жижки: у ній з'являється велика кількість редукуючих речовин про абсолютно відсутній осадова смола.

Ці залежності в апаратах промислового типу не використовуються, оскільки економічний ефект від їх здійснення не окупить технічні ускладнення, що виникають при організації високотемпературного процесу в металевих апаратах в умовах тиску або вакууму.

Кінцева температура процесу. Продукти, що виділяються при піролізі деревини, утворюються в широкому діапазоні температур. Кожен з продуктів має певну температуру початку утворення, свій максимум і кінець утворення. Максимуми переважного числа продуктів термічного розпаду деревини відносяться до температурного інтервалу, відповідного екзотермічної реакції (виділення надлишкового тепла). При цьому існують важливі температурні точки:

- 260 ° C - коли деревина стає бурою, віддавши конституційну і деяку кількість реакційної вологи, СО2, мурашиної та оцтової кислот.

- 400 ° C - коли відділення основної маси рідких продуктів вже закінчено.

Середовище. Хід і результатів піролізу в значній мірі залежать від середовища, в якому знаходиться деревина що нагрівається. Звичайною, найбільш частим середовием що зустрічається на практиці є газове, або, точніше, парогазове. В реторті деревина піддається пірогенному розпаду в слабкому струмі завдяки природній конвекції продуктів її ж розпаду.

В установках типу УВП-5 (розповсюджених у малого підприємництва) деревина нагрівається димовими газами, вміст кисню в яких сильно знижений, гази проходячи через товщу деревини віддають тепло до початку екзотермічної реакції, після чого важливим критерієм є недопущення кисню в піролізну камеру під уникнення перегріву і руйнування печі.

Трохи відокремлено стоять процеси піролізу, що протікають в середовищі перегрітої водяної пари, водної і висококиплячих нейтральних рідин. Розкладання деревини в струмі перегрітої водяної пари приводить до відщеплення метоксільних груп, різкого підвищення виходу летких кислот і альдегідів, появі в дистиляті речовин вуглеводного характеру, зниження виходу вугілля і повній відсутності осадової смоли. Такі технології використовуються переважно для вивчення хімічних процесів.