При виробництві гранул, брикетів, деревного борошна, деревинно-полімерних композитів, пористого керамічної цегли та багатьох інших видів продукції, вихідна сировина необхідно подрібнити і висушити. Переважна більшість типів обладнання сушки вимагає підведення до них зовнішнього джерела тепла. Підприємства виробляють 3 види тепло-генераторів:

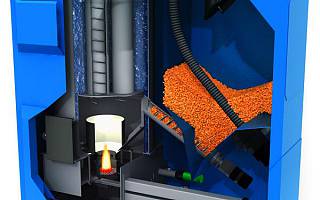

При виробництві гранул, брикетів, деревного борошна, деревинно-полімерних композитів, пористого керамічної цегли та багатьох інших видів продукції, вихідна сировина необхідно подрібнити і висушити. Переважна більшість типів обладнання сушки вимагає підведення до них зовнішнього джерела тепла. Підприємства виробляють 3 види тепло-генераторів:1) піролізні - для спалювання сухого подрібненого палива;

2) вихрові - для спалювання сухого подрібненого і вологого кускового палива;

3) з похилими колосниковими ґратами - для спалювання вологого палива.

У цій статті спробуємо розібратися, - які тепло-генератори краще використовувати в різних ситуаціях.

1. Економіка.

Спочатку - зовсім трохи теорії.

Загальновідомо, що для виробництва гранул та брикетів необхідна відносна вологість сировини близько 10%, тоді як його вихідна вологість найчастіше складає в середньому 55%. Таким чином, прийнято вважати, що з 2 т. вологої сировини буде отримано 1 т. готової продукції і буде видалена 1 т води. Як правило, з цією метою необхідно докласти 1 МВт теплової потужності. При спалюванні 1 кг деревини з вологістю 10% виділяється близько 18 МДж чистої теплової енергії (нижча теплота згоряння). Отже, для одержання потужності 1 МВт - необхідно протягом години спалити близько 200 кг деревини з вологістю 10% (1 МВт х 3600 з / 18 МДж = 200). Оскільки ККД тепло-генератора становить близько 90%, реально необхідно протягом години спалити 220 кг деревини. Висновок: для того, щоб отримати 1 т. продукції (гранул, брикетів та ін) в будь-якому випадку необхідно спалити не менше 220 кг сухих тирси (вологих, відповідно, ще більше). А далі, починаються варіанти. Розглянемо їх окремо.

Варіант 1. Спалюємо частина отриманої сухої біомаси в піролізному тепло-генераторі, адже, здавалося б, втрата складе всього лише 22%. Зате, у наявності явний виграш - відсутність опалювача зважаючи на можливість повністю автоматичної подачі палива в тепло-генератор. Але, насправді, все не зовсім так. У нас є 1000 кг, спалюємо 220 кг, залишається 780 кг, але 220 до 780 - це вже не 22, а 28%. Іншими словами, в цьому варіанті ми економимо на зарплаті одного працівника, але спалюємо майже третина потенційної продукції. Додаткові переваги піролізного тепло-генератора - низька вартість (~ 900 000 рублів при потужності понад 1 МВт), можливість транспортування після першого використання, висока ремонтопридатність, дуже швидкий старт і зупинка, мінімальне споживання електроенергії (~ 2 кВт на 1 МВт теплової потужності). Однак, головна перевага такого рішення - більш стабільна робота заводу, більший коефіцієнт використання устаткування. Тому, даний варіант найбільш підходить підприємствам, які мають великі обсяги сировини і значне видалення від ринків збуту готової продукції.

Варіант 2. Спалюємо у вихровому тепло-генераторі відходи, що не представляють цінності для подальшої переробки: кора, обаполок, брудне і гниле сировину, поліна (за відсутності рубальної машини). У цьому варіанті програємо на зарплаті робітника, але зберігаємо сировину. Для порівняння з Варіантом 1 розглянемо в якості прикладу виробництво деревних паливних гранул. Припустимо, що волога сировина - власне і безкоштовне. Після сушіння та подрібнення від готових гранул його відділяє тільки вартість пресування, просіювання і пакування. Для простоти в даному розрахунку наведемо готову цифру - не більше 225грн. / т гранул

Середня ціна продажу гранул - 800 грн. / т (80 Євро / т). Отже, з кожної недоотриманої тонни гранул в нашому прикладі буде втрачено 525грн.. І це при припущенні, що сировина - безкоштовна. Якщо ж вона привезена і платна - різниця буде набагато більше. Ще більш помітною різниця стає при виробництві брикетів, тому їх ціна продажу перевищує1050грн. / т. Ще наочніше ситуація виглядає в масштабах місячного виробництва. За робочу зміну на заводі потужністю 1 т / год проводиться не менше 8 т гранул. За 21 робочу зміну в місяць завод може призвести 168 т продукції. Якщо кількість сировини обмежена, і частина його спалювати в тепло-генераторі, за місяць буде втрачено 47 т продукції (28%) на суму понад 37500 грн, при двозмінній роботі втрата складе більше 75000грн.. Економія на зарплаті опалювачів складе 3700 і 7500 грн. відповідно. Таким чином, даний вид тепло-генератора найбільш підходить підприємствам, у яких є обмежений обсяг якісної сировини і відсутні проблеми зі збутом продукції.

Варіант 3. Спалюємо в тепло-генераторі вологі подрібнені відходи. На перший погляд - саме правильне рішення, тому що мокрі відходи мають мінімальну вартість (найчастіше - нульову), але це не зовсім так. Головним недоліком даного способу спалювання є його крайня неефективність, особливо при використанні в процесі сушіння біомаси. При горінні вологою біомаси величезна кількість енергії споживається на випаровування міститься в паливі води (~ 2,3 МДж / кг). В результаті - суттєве зниження температури горіння, і, як наслідок, - зниження його ефективності (ККД). Тому, при такому способі спалювання витрата палива буде найвищим не лише в абсолютному вираженні, але й у відносному (при перерахунку на суху речовину). Крім того, отриманий в результаті теплоносій буде мати максимальний вміст водяної пари, одержаних як від випаровування, так і в результаті реакції окислення (горіння). Отже, цінність цього теплоносія як сушильного агента при відсутності теплообмінника буде мінімальною. Додаткові істотні недоліки даного варіанту: найвища складність конструкції тепло-генератора і, як наслідок, - найвища ціна (близько 1млн. грн.. При потужності 2 МВт), найнижча ремонтопридатність і найвищі експлуатаційні витрати; найтриваліший період старту і зупинки ; неможливість транспортування після першого використання; високе питоме енергоспоживання. Таким чином, цей варіант може бути переважний тільки для дуже великих підприємств з цілодобовим режимом роботи, великою кількістю вологих відходів і серйозними інвестиціями.

2. Якість (ефективність) спалювання біомаси.

Давно доведеними вважаються наступні факти:

- Найбільш ефективним способом спалювання деревини (і іншої біомаси) є піроліз, тобто якщо деревину спочатку розкласти при високій температурі і при нестачі кисню до піролізних газів, а потім ці гази спалити з надлишком кисню, - тепла виділиться більше, ніж при звичайному спалюванні цієї деревини;

- Процес піролізу найбільш ефективний при температурі 700о С і вище;

- Для підтримки високої температури в зоні піролізу піддувач повітря повинен бути обов'язково гарячим;

Висновок: Для ефективного спалювання біомаси тепло-генератор повинен мати: як мінімум 2 зони (піролізу і допалювання), що підігрівається і розподілене дуття, високу температуру горіння.

3. Відповідність поставленому завданню.

Генерація тепла для сушки подрібненої біомаси у виробництві біопалива та інших перерахованих вище продуктів має специфічні вимоги:

- Мінімальне іскроутворення, і, як наслідок, - мінімальна пожежонебезпека;

- Мінімальний винос золи і потрапляння її в переробляється продукт;

- Максимальна стабільність роботи (стабільність утримування заданої температури і продуктивності).

Третя умова виконують багато тепло-генератори, а ось з першими двома добре справляються далеко не всі. Найбільш ефективними в цьому є вихрові (циклонні) циліндричної форми, тому закручене у вихор полум'я проходить в десятки разів більший шлях, що забезпечує спалення іскор саме в самому тепло-генераторі, а також піролізні тепло-генератори притискають екранами. У пристроях інших конструкцій іскри просто гасяться у всіляких подальших циклонах, лабіринтових іскрогасниками і т.п., що знижує ККД генератора і збільшує трудомісткість його обслуговування. Що стосується тепло-генераторів з теплообмінниками, то, безумовно, вони мають мінімальну пожежонебезпеку, але, оскільки величезна кількість тепла втрачається в теплообміннику, такі тепло-генератори істота програють з точки зору економіки. Не дивлячись на це, вони знаходять застосування при виробництві харчових і кормових продуктів, тому ми їх також виготовляємо.

Висновок: Найбільш підходящим для генерації тепла в процесі сушіння біомаси є вихрові (циклонні) і піролізні тепло-генератори прямого нагріву.

4. Якість виконання та термін служби.

Один з найважливіших показників якості тепло-генератора - футеровка. У чому тут криються каверзи? При нагріві і охолодженні на футеровку і металевий корпус тепло-генератора (особливо за відсутності примусового охолодження футеровки) діють дуже потужні (молекулярні) сили лінійного розширення (стиснення). У прямокутних тепло-генераторах в кутах ці сили складаються, що призводить до поступового, але досить швидкого руйнування футеровки (іноді - всього за кілька місяців). Тому така форма тепло-генератора є не найвдалішою для розглянутого нами застосування. Циліндрична футеровка - найбільш довговічна, але і найважча у виготовленні, особливо, - для вихрових тепло-генераторів, тому повинна містити в собі дуттьові сопла. Далеко не кожному виробнику навіть в заводських умовах вдається зробити її якісно, і практично неможливо зробити якісну футеровку тепло-генератора в умовах майданчики Покупця. До чого буде приводити неякісне виконання тепло-генератора? До частих і тривалих простоїв заводу. Це навіть небезпечніше, ніж різниця в економічній ефективності вибору палива, описана вище.

Висновок: Тепло-генератор повинен довгостроково витримувати багаторазові цикли нагріву-охолодження, отже, він повинен мати футеровку, виконану якісно і виключно в заводських умовах (краще - циліндричну), в ідеалі - футеровка повинна мати примусове охолодження.

5. Можливість демонтажу і транспортування на новий майданчик.

5. Можливість демонтажу і транспортування на новий майданчик.Далеко нерідкі випадки, коли завод з випуску гранул або брикетів залишається без сировини (для прикладу: власник сировини побудував собі власний завод з виробництва гранул). Що робити в цьому випадку? Необхідно переносити завод на нове місце. Більш того, можливість таких перенесень деякі інвестори розглядають з самого початку - на стадії прийняття рішення про вибір майданчика під будівництво. Практично все обладнання заводу можна демонтувати і перевезти на нове місце. Однак, трохи інакше справа йде з тепло-генератором. Без руйнування футеровки, і, навіть, сталевого корпусу генератора, більшість з них перевезти неможливо. Чи існують такі, які можна перевозити? Так, це тепло-генератори з циліндричною футеровкою, складеної навколо горизонтальної осі таким чином, що жоден цегла просто не в змозі з неї випасти. Такий тепло-генератор можна перевозити на будь-яку відстань навіть без пристрою підтримуючої опалубки. Також можлива транспортування піролізного тепло-генератора, але за умови переведення його в транспортне положення, на що потрібно кілька годин часу.

Загальний висновок.

Як ми бачимо з наведених доводів, ідеального і підходящого до всіх ситуацій тепло-генератора не існує і не може існувати. Тому, саме розумне рішення при виборі обладнання для кожної конкретної задачі - звернутися до професіоналів, які допоможуть зробити правильний і усвідомлений вибір.

http://bioresource.com.ua