Доставка пелет спеціальним автотранспортом - авто-силосом або автопневморозвантажувачем (у Німеччині він називається Silowagen, тобто автомобіль-силос, або Pelletslaster - пелетна вантажівка) широко поширена в європейських країнах, особливо в Німеччині та Австрії, де подібним чином виконується більшість замовлень з доставки пелет користувачам побутових котлів. В Україні поки немає такого транспорту.

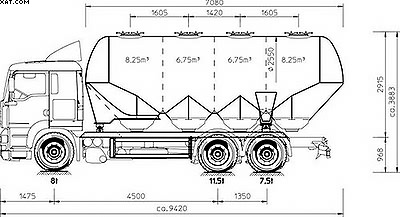

Доставка пелет спеціальним автотранспортом - авто-силосом або автопневморозвантажувачем (у Німеччині він називається Silowagen, тобто автомобіль-силос, або Pelletslaster - пелетна вантажівка) широко поширена в європейських країнах, особливо в Німеччині та Австрії, де подібним чином виконується більшість замовлень з доставки пелет користувачам побутових котлів. В Україні поки немає такого транспорту.Пневморозвантажувач являє собою циліндричну або прямокутну ємність, розділену на кілька камер (відсіків) з компресором для подачі повітря, встановлену на шасі вантажного автомобіля, або у вигляді причепа або напівпричепа до тягача. Ці машини можуть перевозити від 15 до 28 т пелет, а з додатковим причепом ще більше. Подивимося на прикладі, як відбувається завантаження і вивантаження однієї з таких машин.

Після отримання маршрутного листа водієм автотранспорту ставиться під завантаження пелет. Автосилос складається з чотирьох камер, в кожну з яких завантажується 4,75 т пелет. Перед завантаженням водій набирає на пульті, розташованому на консолі складу, спеціальний ID-код. Пелети подаються зі складу наверх похилим стрічковим транспортером, в кінці якого розташоване сито (через нього деревний пил відсівається і скидається в жолоб транспортера - таким чином вміст пилу в пелетах мінімізується до 1%), а над прийомним люком автосилоса пелети зсипаються в синтетичний рукав великого діаметру і з нього надходять в ємності транспорту.

Водій відбирає пробу завантажуваних пелет в невелику пластикову ємність або металевий пенал і прямує в заводську лабораторію, де визначають вологість пелет, ступінь їх стирання, насипну щільність, розміри. Потім ці пелети засипають у два пакети, на яких записують результати лабораторних тестів, дату відвантаження, номер автотранспорту. Один з пакетів залишається на заводі-виробника, другий передається перевізнику. Таким чином відстежується і контролюється якість пелет в ланцюжку «виробник - перевізник - кінцевий споживач». Після завантаження автосилоса за допомогою електронної ваги виконується контроль ваги. 19 т (повне завантаження) - це обсяг замовлення для трьох господарів на рік (по 6 т кожному плюс невеликий резерв). Ті клієнти, у яких обсяг паливного складу невеликий, замовляють пелети кілька разів на рік, і тоді у водія автосилоса за один рейс виходить 5-7 пунктів вивантаження.

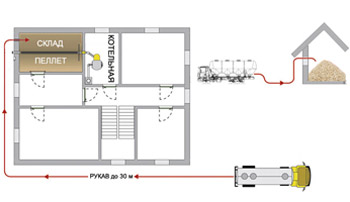

Водій відбирає пробу завантажуваних пелет в невелику пластикову ємність або металевий пенал і прямує в заводську лабораторію, де визначають вологість пелет, ступінь їх стирання, насипну щільність, розміри. Потім ці пелети засипають у два пакети, на яких записують результати лабораторних тестів, дату відвантаження, номер автотранспорту. Один з пакетів залишається на заводі-виробника, другий передається перевізнику. Таким чином відстежується і контролюється якість пелет в ланцюжку «виробник - перевізник - кінцевий споживач». Після завантаження автосилоса за допомогою електронної ваги виконується контроль ваги. 19 т (повне завантаження) - це обсяг замовлення для трьох господарів на рік (по 6 т кожному плюс невеликий резерв). Ті клієнти, у яких обсяг паливного складу невеликий, замовляють пелети кілька разів на рік, і тоді у водія автосилоса за один рейс виходить 5-7 пунктів вивантаження.Кожен пелетний склад, як правило, обладнаний двома штуцерами-патрубками: один для закачування пелет, інший для відсмоктування пилу і зняття надлишку тиску на складі. Для ідентифікації їх фарбують у різний колір. Після прибуття автосилоса до замовника водій підключає одну з камер до приймального штуцера пелетного складу, для чого використовується гумовий 3-дюймовий (на нових моделях 4-дюймовий) шланг довжиною 6 м з внутрішнім тефлоновим покриттям для зменшення стиранням гранул). Якщо відстань від транспорту до складу більше 6 м, є можливість з'єднати кілька шлангів (максимум до 25 м). Потім підключається другий шланг - для паралельної відкачування повітря з пилом з складу. Під час закачування пелет пил відсмоктується в окремий мішок - так само, як це робиться звичайним пилосмоком, що працює від компресора. Потім водій-оператор включає з кабіни компресор, бере ручної дистанційний пульт управління, підходить до задньої частини силосу, відкриває першу камеру-відсік, і, як кажуть, процес пішов. Пелети вдуваються по шлангу в пелетний склад. Для правильного розподілу навантаження і кращої керованості автосилоса при переїзді до наступного місця вивантаження спочатку звільняється перша камера силосу (рахуючи від кабіни). Після першої вивантажується четверта, а потім друга і третя камери. А в зимовий час при слизькій дорозі четвертий відсік ніколи не вивантажується повністю, щоб трохи довантажити задні осі автомобіля.

Компресор нагнітає повітря під тиском у середньому 0,5 бар, і щохвилини з камери автосилоса через шланг в пелетний склад вдуваються 400 кг пелет (швидкість подачі пелет залежить від діаметра шлангів, їх загальної довжини і тиску). При подовженні шланга потрібно більше повітря, при цьому тиск падає до 0,3 бар, а продуктивність подачі пелет знижується до 340 кг / хв. При тиску понад 1 бар пелети вдаряються об внутрішню поверхню шланга і стінки складу з такою силою, що більша їх частина руйнується і перетворюється на деревний пил. Тому дуже важливо не перевищувати тиск при розвантаженні пелет в склад. На дисплеї дистанційного пульта управління висвічується вага вивантажених пелет. Одна камера автосилоса спорожняється в середньому протягом 10 хвилин. Момент закінчення вивантаження можна легко визначити на слух по характерному свисту: у шлангу стає все менше пелет і все більше повітря.

Компресор нагнітає повітря під тиском у середньому 0,5 бар, і щохвилини з камери автосилоса через шланг в пелетний склад вдуваються 400 кг пелет (швидкість подачі пелет залежить від діаметра шлангів, їх загальної довжини і тиску). При подовженні шланга потрібно більше повітря, при цьому тиск падає до 0,3 бар, а продуктивність подачі пелет знижується до 340 кг / хв. При тиску понад 1 бар пелети вдаряються об внутрішню поверхню шланга і стінки складу з такою силою, що більша їх частина руйнується і перетворюється на деревний пил. Тому дуже важливо не перевищувати тиск при розвантаженні пелет в склад. На дисплеї дистанційного пульта управління висвічується вага вивантажених пелет. Одна камера автосилоса спорожняється в середньому протягом 10 хвилин. Момент закінчення вивантаження можна легко визначити на слух по характерному свисту: у шлангу стає все менше пелет і все більше повітря.Після закінчення вивантаження водій роздруковує в кабіні за допомогою бортового комп'ютера накладну і рахунок і дає їх на підпис одержувачу. Одночасно всі дані (скільки і де вивантажено пелет, накладні, рахунки) за допомогою GPS надходять у центральний офіс. У Німеччині весь цикл - вантаження-доставка замовникам і вивантаження - займає, як правило, один робочий день. Мережа виробників пеллет і трейдерів щороку розширюється, тому радіус доставки пелет автопневмотранспортом - максимум 150 км від складу завантаження.

В обов'язки водія-оператора входить також функція перевірки складу перед вивантаженням у нього пелет. Він зобов'язаний з'ясувати, заземлені чи прийомні патрубки і штуцери, чи правильно встановлені спеціальні відбійні листи для запобігання руйнування гранул при ударах об стінки складу, чи був зупинений за кілька годин до початку заповнення складу пелетний котел (в іншому випадку тліючі гранули або іскри можуть під час роботи компресора потрапити в пелетний склад і привести до його загоряння) і т. п. Досвідчений водій-оператор, кинувши лише один погляд на паливний склад, вже знає, під яким тиском краще закачувати в нього пелети.

Перші спеціалізовані автомобілі для перевезення пелет НЕ були обладнані дистанційними пультами управління та контролю, водій стояв у кормовій частині машини у важелів і перемикачів, і від нього вимагалося чітко вловити момент, коли склад вже наповнений або в камері закінчуються пелети і необхідно вимкнути компресор. Потім на автосилосах стали встановлювати датчики, які включенням лампочки на панелі управління сигналізували про те, що в камері залишилося 200 кг пелет. Коли над прийомним мішком пилососа з'являлося хмарка пилу, це означало, що склад заповнений і пилосос відкачує пелети тому зі складу, тому було потрібно терміново вимкнути компресор. Сьогодні всі індикатори сенсорів виведені на дистанційний пульт і керування процесом вивантаження максимально спростилося. Однак професіонали можуть цілком обходитися без пульта. Недарма в Німеччині водія-оператора автопневмотранспорта для перевезення пелет називають Pellettankmann, що можна перекласти як «спеціаліст по заправці пелетами» або просто «заправник пелетами» - за аналогією з заправщиком ПММ.

До речі, з жовтня 2010 року у ФРН почала працювати перша повністю автоматизована заправна пелетних станція фірми Westerwalder Holzpellets GmbH (виробник пелет). Станція працює з 6 до 22 години щодня незалежно від годин роботи офісу. Клієнт під'їжджає на своєму автотранспорті під завантажувальний пристрій під силосом і завантажує в свою ємність (цистерну, контейнер і т. п.) необхідну кількість пелет, яке в цифрах попередньо набирає на спеціальному дисплеї. Оплата виконується відразу після закінчення завантаження - банківською картою через термінал. Все як на звичайній АЗС. Такі автоматизовані станції для продажів пелет насипом почали будувати і в інших регіонах Німеччини. Для клієнтів це дуже зручно: по-перше, купувати пелети на такій станції дешевше, ніж купувати їх у магазині в дрібній розфасовці, по-друге, можна купити невелику кількість, наприклад, кілька сотень кілограмів, на відміну від замовлення з доставкою автосилосом, коли доводиться оформляти мінімальний обсяг 1-2 т.

При розвантаженні пелет з автосилосів від роботи компресора створюється сильний шум, який заважає жителям будинків, особливо якщо розвантаження виконаються рано вранці або пізно ввечері. Тому в останні роки автосилоси були обладнані малошумними компресорами і забезпечені додатковою звукоізоляцією (зазвичай рівень шуму при розвантаженні становить 95-110 дБ, а на нових машинах - до 75 дБ, тобто тихіше працюючого двигуна).

У багатьох європейських містах дуже щільна забудова: вузькі вулички, як правило, з одностороннім рухом, мости автомобільних розв'язок і пішохідних переходів невеликої висоти. Все це створює проблеми з доставкою споживачам пелет великовантажним автотранспортом. Найчастіше власники пелетних котлів, що проживають в містах, змушені купувати пелети, розфасовані в біг-беги або в 15-20-кілограмові мішки. У перерахунку на тонну така покупка обходиться дорожче, ніж при доставці насипом. У червні 2011 року у федеральній землі Бранденбург вперше в Німеччині вирішили проблему доставки пелет насипом у міські квартали з використанням малотоннажного пневмоавтотранспорта. Фірма Tyroller Hydraulik GmbH з м. Герцберг, розташованого в 100 км на південь від Берліна, спеціалізується на виробництві гідравлічних систем, а також на виготовленні спеціалізованого автотранспорту.

Ідея розширення виробництва за рахунок запуску в серію невеликих автосилосів для транспортування пелет виникла у керівництва фірми ще в 2009 році у зв'язку з тим, що по сусідству з підприємством будувався пелетний завод, а основний ринок збуту для пелет в регіоні - це Берлін з передмістями, де маловантажний транспорт для доставки пелет просто незамінний. До проекту по створенню такої машини підключилися ще кілька компаній: Kommunaltechnik Instandsetzung Fertigungstechnik GmbH (KIF), яка взялася за розробку кузова, PAARI Waagen und Anlagenbau GmbH & Co. KG, яка відповідала за бортову електронну систему зважування, і Hans Engelke Energie OHG - трейдер, який займається біопаливом. Консорціум, утворений цими компаніями, отримав грант у сумі 150 тис. євро (близько 60% загальної суми інвестицій у цей проект) з федеральної інноваційної програмі Zentralen Innovationsprogramm Mittelstand (ZIM) у сфері розвитку автотранспорту.

У рамках проекту однією з найважчих було завдання домогтися максимально можливої вантажопідйомності нової машини - 5,5 т (9 м3) при найменшій власній вазі вантажівки 6,49 т. Загальна вага завантаженої машини склав 12 т, що дозволяє їздити по німецьких автобанах без сплати спеціальної дорожнього мита на великовантажний автотранспорт. У конструкції використано двовісне шасі MAN TGL 12.180. Вага вантажівки вдалося мінімізувати за рахунок кузова, виготовленого з «сендвіч»-панелей з монопана (шаруватий пластик з поліпропілену).

Усередині цих панелей прокладені повітряні трубопроводи, які є додатково елементами жорсткості кузова при його малій вазі (всього 2 т). У нижній частині ванноподібного кузова (як у пеллетного складу) встановлений стрічковий транспортер - він зрушує пелети при розвантаженні до кормової частини кузова, де розташований лопатевий шлюз, з якого за рахунок роботи компресора пелети вдуваються в розвантажувальний шланг. Завдяки такій конструкції повітря, що подається компресором, мине транспортну ємність кузова, тому для пневматичної вивантаження пелет потрібно менший тиск, ніж при розвантаженні з класичних автосилосів.

У порівнянні з великогабаритними побратимами, у компресора нового автосилоса менша потужність, розміри і вагу, але зате працює він набагато тихіше, та й продуктивність вивантаження пелет нової системи більше. Швидкість вивантаження пелет в середньому 1 м3 (650 кг) за 7 хвилин. Розробникам вдалося досягти можливості вивантаження пелет при загальній довжині розвантажувальних шлангів до 60 м. Висота вантажівки з кузовом - 2,61 м (без завантаження) і 2,53 м (з завантаженням), ширина - 2,30 м, довжина - 6,77 м. Для порівняння: 18-тонний автосилос висотою 3,84 м, а шириною 2,55 м. Вартість нової машини - 130 тис. євро. Зараз компанія Tyroller Hydraulik GmbH розробляє подібні полегшені кузови різних типорозмірів для різних шасі. У Європі новий 18-тонний автосилос перевозить в середньому 3 тис. т пелет на рік і окупається приблизно за чотири роки.

Сьогодні в Німеччині та інших європейських країнах вже сформувався ринок вживаних спеціалізованих автомобілів для перевезення пелет, на якому цей транспорт можна придбати за цілком прийнятними цінами і в хорошому технічному стані. Найбільш економічно доцільним варіантом можна вважати придбання напівпричепа.

Для України використання автопневмотранспорта для доставки пелет - досить перспективний бізнес. Сьогодні головна проблема - це, по суті, повна відсутність спеціально обладнаних складів для зберігання пелет. Але, швидше за все, якщо виробник пелет або трейдер надасть своїм замовникам можливість такої доставки, то споживач буде одночасно з установкою пеллетного котла обладнати і пелетний склад. А тим, у кого вже встановлений котел, не складе великої праці і великих витрат переобладнати місце для зберігання пелет.