Винахід це стабільна комбінація мозоку та матеріалів. Чим більше мозоку Ви використовуєте, тим менше матеріалів Вам необхідно.

Винахід це стабільна комбінація мозоку та матеріалів. Чим більше мозоку Ви використовуєте, тим менше матеріалів Вам необхідно.Новий спосіб підготовки сировини для гранулювання пелет відкриває нові можливості щодо зниження загальної вартості опалення з використанням пелет. Мова йде про повільне нагрівання вихідної сировини (біомаси) в умовах нестачі кисню, або іншими словами, про процес схожий з процесом виготовлення деревного вугілля. З підготовленої сировини можливе отримання пелет з унікальними характеристиками, що робить розрив між вугіллям і пелетами ще меншим.

В англійській мові подібна обробка сировини називається торрефакацією (torrefacation), в російській мові найбільш близьке за змістом значення обсмажування.

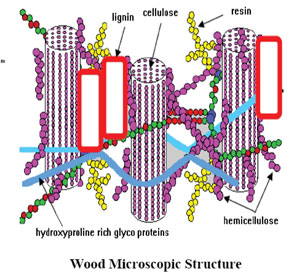

При нагріванні до температури 160 °С деревина втрачає вологу, однак її властивості, в тому числі, поглинати воду залишаються незмінними. При подальшому нагріванні деревина починає темніти, відбувається виділення оцтової кислоти та фенолу, деревина починає змінювати фізичні та хімічні властивості, у тому числі деревина стає більш крихкою і більше гідрофобною. Видалення оцтової кислоти з деревини уповільнює корозійні процеси металевих частин пелетного котла, де використовуються подібні пелети.. При подальшому нагріванні зміст CH4, H2, CxHy, і CO в сформованому газі збільшується, в той час як вміст CO2 зменшується.

Дослідним шляхом встановлено, процес торрефакації відбувається при температурі від 200 до 270 °С. Сировина, піддана подібній процедурі, володіє наступними перевагами в порівнянні зі звичайною деревиною:

- Підвищена енергоємність порівняно з традиційною сировиною за рахунок зменшення загальної маси після випаровування вологи та інших негорючих речовин.

- Стійкість до поглинання вологи, вологість сировини зберігається на рівні 2% .

- Оптимальне співвідношення міцності/крихкості.

Варто зазначити, що кожне співвідношення температури, час нагріву і видів деревини створює унікальний продукт, проте, загалом, маса деревини зменшується до 30%, в той час як зберігається від 80 до 90% первісної енергоємності деревини (22,500 kJ/kg).

Однією з найбільших переваг процесу є перетворення різноманітної деревини сировини (як за вологістю так і за розмірами) у практично одноманітну сировину для виготовлення пелет. Пелети, виготовлені з такої сировини відрізняються практично чорним кольором, високою енергоємністю, і як наслідок зниженими витратами на транспортування. Крім того, спалювання подібних пелет відбувається практично без виділення диму.

Історично процес торрефакації був розроблений у Франції в 30 роках минулого століття з назвою «м'який» піроліз» і активно використовувався для підготовки палива для газогенераторних установок в «золотий вік» біоенергетики. Попереднє випаровування баластних речовин, крім іншого збільшувало термін служби фільтрів газогенераторних установок. Однак, після настання бензинової ери практично пішов у небуття.

Історично процес торрефакації був розроблений у Франції в 30 роках минулого століття з назвою «м'який» піроліз» і активно використовувався для підготовки палива для газогенераторних установок в «золотий вік» біоенергетики. Попереднє випаровування баластних речовин, крім іншого збільшувало термін служби фільтрів газогенераторних установок. Однак, після настання бензинової ери практично пішов у небуття.Існує два способи торрефакації: постійний і метод «нерухомого шару». У першому випадку обсмажування відбувається в процесі транспортування сировини на транспортері або шнеку, в цьому випадку сировина повинна бути попередньо висушеною і мати одноманітну форму. Нагрівання здійснюється від прямого контакту деревини з поверхнею нагрівальних елементів.

Метод «нерухомого шару» використовує трохи інший підхід. Процес відбувається при присутності інертного газу, температура якого змінюється протягом процесу у відповідності з технологією процесу. В даному випадку нагрів здійснюється методом конвекції, проте слід зауважити, що процеси сушіння і торрефакації повинні бути рознесені в часі. З економічної точки зору, використання методу «нерухомого шару» можливо економія витрат на сушку сировини, так як процес є замкнутим, а рекуперація водяної пари (що, тим не менш є непростим технічним рішенням навіть на сьогоднішній день) може принести додатковий дохід.

Одержувана сировина потім подається в гранулятор для виробництві пелет, аналогічно вже існуючим технологіям. Пелети, отримані таким чином, мають теплотворні характеристики схожі з вугільним паливом, але на відміну від останнього, з меншими витратами піддаються в зону горіння і практично не містять золи (не більше 1 відсотка).