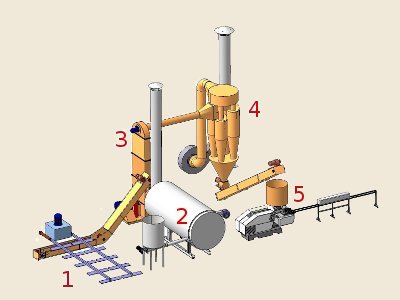

Схема заводу виробництва паливних брикетів на базі сушарки "АС-4" і преса "CFNielsen" BP6500

Тирса з пилорами завантажуються в склад "рухливе дно" (1). Великі відходи (горбиль, обзол) за допомогою рубильної машини (на схемі не позначена) переробляються в тріску і за допомогою відвідного транспортера надходять туди ж. З складу "рухливе дно" тирсу та / або тріску природної вологості подаються в агрегат сушки / подрібнення АС-4 (3). Нагрітий за допомогою теплогенератора (2) повітря в необхідній кількості також подається в АС-4 і бере участь в процесі сушіння. На виході АС подрібнена і висушена до необхідної вологості (задається з пульта) фракція осідає в циклоні (4), відпрацьований теплоагент через димосос відводиться назовні. Суха сировина після циклону з допомогою шнекового транспортера надходить в бункер (5), оснащений ворушителем і дозатором для подачі в кінцеве обладнання пресування.

Перевагами даної схеми є простота, компактність і відносно низька ціна.

Про недоліки читайте в тематичних розділах сайту по складовим вузлів такого заводу: сушарці, теплогенератора і системі управління і автоматики, де детально описано чому ми не рекомендуємо використовувати це обладнання з імпортними автоматичними брикетними пресами.

Слід зазначити, що такий цикл можливий тільки із застосуванням зазначеного вище устаткування. Інші типи сушарок, наприклад барабанна, вимагають наявності двох дробарок для подрібнення сировини на вході і виході сушильного барабана, що ускладнює і здорожує весь ділянку підготовки сировини.

З іншого боку, побудова сушки на основі барабана дає 100% надійний результат, передбачуваність, а також можливість повної автоматизації і контролю над усіма процесами, що гарантує стабільну роботу будь-якого преса.

Торф

Схема вище показана для найбільш частого прикладу - переробки деревних відходів від пилорами. Основні її вузли застосовуються і при пресуванні іншої сировини.

Торф зазвичай надходить у вигляді рівномірної волокнистої фракції з зустрічними в ній щільними грудками. Відносна вологість складає зазвичай близько 50-60%. У складі лінії в цьому випадку входять склад "рухливе дно", куди розвантажується привезений торф, сушарка-перемелювач АС-4 з теплогенератором. Теплогенератор в цьому випадку працює на торфі.

На заводі виробника багаторазово проводилися випробування по сушці торфу на "АС", всякий раз сушарка справлялася із завданням, проте всі тести були короткочасними і про довготривалі результати судити поки рано.

Солома

Солома зазвичай знаходиться у великих тюках або рулонах. В принципі, солома підсихає при заготівлі природним шляхом і етапу сушки можна уникнути, якщо подбати про це на етапі заготовки - своєчасно прибирати в сухий склад, накривати тюки на полях. У цьому випадку головну проблему становить подрібнення соломи до необхідної фракції. Зазвичай для цього використовують шредер, який ріже солому шматками 5-10 см, потім молоткову дробарку, яка домелює фракцію.

Лушпиння соняшнику та інші с / г відходи

Зазвичай готові до пресування "як є".

http://bioresurs.com