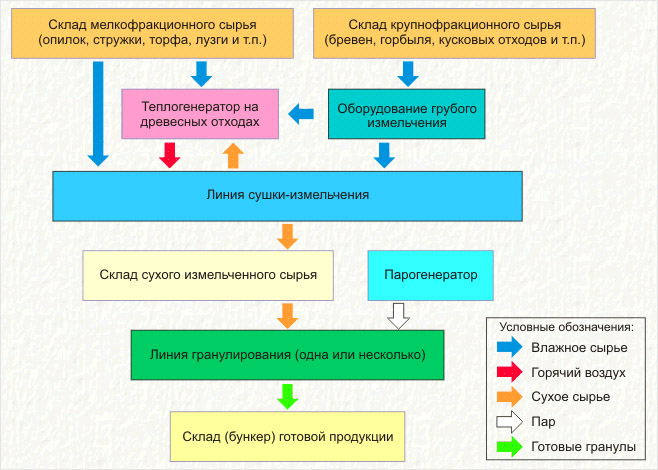

Пояснення:

1. На даній схемі зображено принцип роботи пелетного або брикетного виробництва на будь-якому вигляді сировини. В кожному окремому випадку необхідність застосування та кількість елементів обладнання кожного типу визначається: а) конкретним видом сировини; б) продуктивністю заводу; в) Вашими побажаннями.

Приклади: а) при використанні сировини з вологістю до 12% (такого, як лузга соняшника або сухі стружки), лінія сушки і тепло-генератор не потрібні; б) при загальній продуктивності заводу 4 т / год ліній гранулювання може бути одна або дві, в) придбання обладнання складу сухої сировини і бункера готової продукції визначається тільки Вашим бажанням.

2. При використанні для виробництва тепла природного газу - тепло-генератор на деревних відходах не потрібен. При використанні тепло-генератора на деревних відходах бажана організація повернення частини висушеної сировини для спалювання в тепло-генераторі, це значно збільшує його ККД і можливість регулювання теплової потужності.

3. Парогенератор збільшує продуктивність лінії гранулювання на 20 ... 25%, зменшує знос матриці, покращує якість гранул.

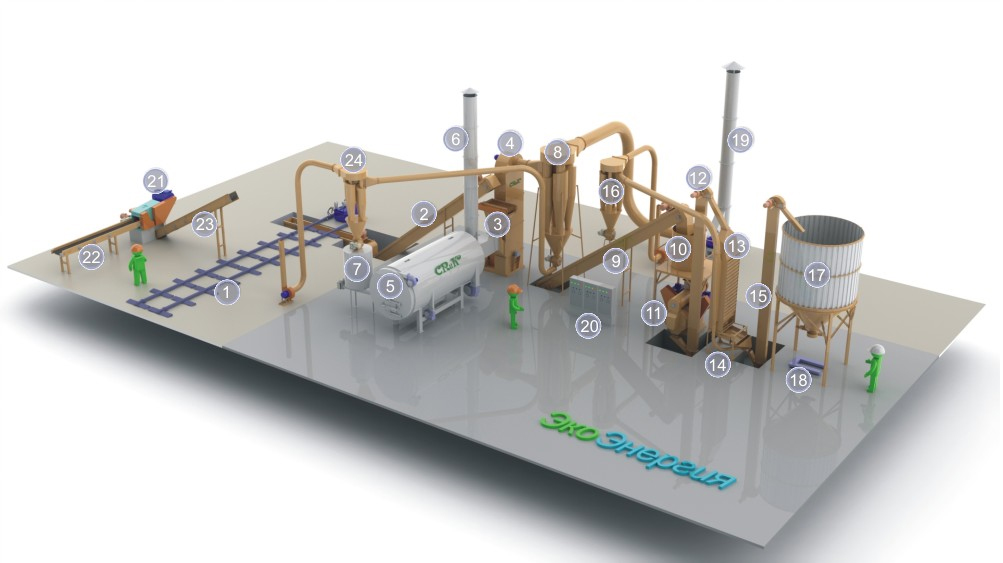

Даний комплекс призначений для приймання, накопичення, дозованої подачі, сушки, подрібнення і гранулювання продуктів рослинного походження (біомаси).

Технологічний процес

Далі описано найбільш повний процес. У разі відсутності необхідності застосування будь-якої його частини (наприклад, процесу сушіння або дроблення) дана частина опису може бути опущена.

Завод в такій комплектації може виробляти гранули практично з будь-якої рослинної сировини (біомаси) вологістю не більше 50%.

При більш високій початковій вологості сировини завод комплектується додатково обладнанням механічного віджиму надлишкової вологи (декантер).

Колоди, горбиль і т.п. деревні відходи подаються в рубальні машини (21) транспортером (22). З неї тріска потрапляє в транспортер (23) і далі - на механізований склад "рухома підлога" (1).

Дрібно фракційну сировину підвозиться автотранспортом (або навантажувачем) і зсипається на механізований склад "рухома підлога" (1).

Стокери рухомої підлоги мають гідравлічний привід і під його дією здійснюють зворотно-поступальні рухи. Лопатки ("крила") Стокером мають клиноподібну форму, тому при русі Стокером сировину з регульованою швидкістю подачі прямує до ланцюговому (скребкові) транспортеру (2), далі сировина подається на дисковий сепаратор (3). На ньому від сировини відділяється камені, коріння і т.п. домішки, що потрапляють в переносний контейнер (на схемі не показаний), а сировину через самоплив потрапляє в завантажувальну секцію Агрегату Сушки-подрібнення (4).

Сюди ж подаються продукти горіння з тепло-генератора (5) і засмоктується холодний атмосферне повітря через аварійно-розпалювальну трубу (6). Спочатку змішуються продукти горіння і холодне повітря. Пропорція змішування регулюється автоматично, що забезпечує підтримку заданої температури теплоносія. Потім теплоносій змішується з вологою сировиною і засмоктується в Агрегат Сушки-подрібнення (4). У ньому сировина подрібнюється і потім висушується, піднімаючись в потоці теплоносія до динамічного класифікатором, що знаходиться в головний секції Агрегату Сушки-подрібнення. Динамічний класифікатор, частота якого задається з пульта управління (20), пропускає дрібну і суху сировину, а великі й вологі частинки сировини повертає до ротора агрегату. Цей процес повторюється до отримання необхідної вологості і ступеня подрібнення сировини.

Подрібнену і висушену сировину (з цього моменту його прийнято називати борошном) засмоктується в осадовий циклон (8) за рахунок розрядження, створюваного димососом. В циклоні борошно осідає за рахунок відцентрової сили і рухається вниз, а відпрацьований теплоносій викидається в димову трубу (19).

З циклону борошно через шлюзовий затвор подається в шнековий або ланцюгової транспортер (9), далі вступає в бункер гранулятора (10). Усередині бункера знаходиться пристрій, що перешкоджає злежуванню борошна. З бункера мука подається шнековим живильником з регульованою швидкістю подачі в змішувач (кондиціонер) преса, сюди ж подається вода (або пар). У змішувачі відбувається кондиціонування продукту, тобто доведення вологості муки до рівня, необхідного для процесу гранулювання. З змішувача зволожена мука через віддільник феромагнітних домішок виводиться в прес-гранулятор (11).

У камері пресування гранулятора мука затягується між обертаючими матрицею і пресуючими вальцями і продавлюється в радіальні отвори матриці, де під дією великого тиску відбувається формування гранул. Видавлені з отворів гранули натрапляють на нерухомий ніж і обламуються. Обламані гранули падають вниз і через рукав кожуха виводяться з преса.

Гранули, що виходять з преса, мають високу температуру і неміцні, тому вони транспортуються вертикальним транспортером - норією (12) в охолоджувальну колонку (13). Тут через шар гранул вентилятором циклону (16) всмоктується повітря, яке охолоджує гранули і одночасно відсмоктує частини незгранулірованної муки в циклон. В процесі охолодження вологість гранул зменшується за рахунок випаровування вологи, і в гранулах відбуваються фізико-хімічні зміни. В результаті вони набувають необхідну твердість, вологість і температуру. З охолоджувальної колонки, у міру її наповнення, гранули поступають на сортування (14), де відбувається відділення кондиційних гранул від крихти.

Гранули виводяться через вивантажувальну горловину і подаються на норію готової продукції (15), а крихта відсмоктується в циклон (16) і далі направляється разом з борошном на повторне пресування. Норією готової продукції гранули подаються в бункер готової продукції (17). На ньому розташований дозатор. Під цим бункером розташовані електронні ваги (18), а на стійках бункера є гачки для вивішування великого мішка (біг-бега). Також замість біг-бегів може проводитися розфасовка гранул в 15 кг. поліетиленові мішки, які складаються на піддон. Заповнені біг-беги або піддони з мішками навантажувачем або гідравлічної візком транспортуються на склад готової продукції.

Тепло-генератор в даній комплектації може завантажуватися паливом як в ручному (через дверцята), так і в автоматичному режимі - з бункера палива (7). Поповнення бункера палива відбувається автоматично за рахунок повернення частини борошна від осадового циклону (8) системою пневмотранспорту (24). Опціонально бункер палива може поповнюватися додатковим транспортером зі складу сировини або окремого складу палива (на схемі не показані).

http://bioresource.com.ua