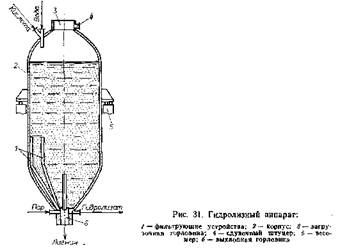

Гідроліз рослинної сировини проводять у стаціонарних гід-ролізаппаратах, що працюють під тиском. У промисловості застосовують гідролізаппарати місткістю від 18 до 160 м3, що виготовляються в останній час з кислототривкої сталі. Гід-ролізаппарат (рис. 31) являє собою вертикальний циліндричну сталеву посудину зварної конструкції зі сферичною верхньою і конічної нижньою частинами. Сферична частина закінчується завантажувальною горловиною, що закривається кришкою. Нижній конус оснащений вихлопним пристроєм для видалення лігніну після закінчення процесу варіння сировини. У верхній частині апарата є штуцери для подачі варильної кислоти, здування пари повітря і газів і для приєднання контрольно-вимірювальних приладів.

У нижньому конусі гідролізаппарата встановлюють фільтруючі пристрої для відділення гідролізату від лігніну. Вони складаються з кислототривких труб, на поверхні яких виконані отвори діаметром 4 мм. На рис. 31 показано розташування фільтруючих пристроїв з вертикальною перколяції кислоти. Приблизно в середині циліндричної частини є дві опорні лапи. Одну лапу встановлюють на дві шарнірні опори, що спираються на датчик манометричного весомера, а другу закріплюють на шарнірній опорі.

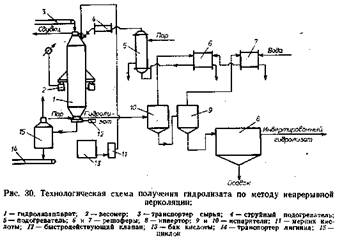

Процес гідролізу складається з операцій завантаження в апарат подрібненої сировини, закачування кислоти, підігріву вмісту апарату, власне перколяції, промивки лігніну водою, віджимання залишку гідролізату і видалення. лігніну з гідролізаппарата.

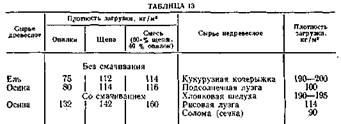

Завантаження подрібненої сировини в гідролізаппарат проводиться спеціальним транспортером. Маса завантажуваної сировини, залежна від його походження, виду, гранулометричного складу, вологості та інших факторів, що істотно впливає на продуктивність гідролізаппарата. У табл.13 наведені дані щільності завантаження основних видів рослинної сировини.

Як видно з табл. 13, щільність завантаження підвищується при спільному завантаженні тріски з тирсою, а також при змочуванні сировини. Цими прийомами користуються у виробництві і найбільш часто суміщають завантаження сировини із закачуванням кислоти. При цьому щільність завантаження тирси зростає на 8-10%, а тріски на 3%. Закачку сірчаної кислоти, попередньо змішаної з водою в необхідному співвідношенні в змішувачі, виробляють одночасно із завантаженням сировини в гідролізаппарат.

Нагрівання вмісту гідролізаппарата і підйом тиску до заданого значення здійснюють подачею гострого пару через нижній штуцер апарату. У процесі нагрівання і підйому тиску виробляють 2-3 здування парогазової суміші для видалення повітря і летких продуктів. В залежності від прийнятого режиму вміст підігрівається до 140-160 ° С протягом 30-60 хв. У цих умовах починається процес гідролізу, і значна частина геміцелюлози встигає перейти в розчин.

Після досягнення заданих значень температури і тиску починається процес перколяції. Ця операція включає подачу гарячої води і сірчаної кислоти через змішувач і одночасний відбір гідролізату з нижньої частини гідролізаппарата. Протягом періоду перколяції згідно з прийнятим режиму змінюється витрата сірчаної кислоти, води, температура і швидкість відбору гідролізату. Це пов'язано з тим, що в міру гідролізу знижується вміст цукрів у сировині і відбувається його усадка. Кількість відібраного гідролізату за варіння характеризується Гідромодуль видачі гідролізату, під яким розуміють відношення об'єму відібраного гідролізату до маси завантаженого абсолютно сухої сировини (м3 / т). Відбір гідролізату здійснюють до досягнення певної маси в гідролізаппарате, обумовленої вагоміром.

Перед завершенням гідролізу подачу кислоти припиняють і здійснюють промивку лігніну гарячою водою. Потім відключають подачу води і залишки її віджимають. Цю операцію називають сушінням.

Для видалення лігніну з гідролізаппарата знижують тиск до 0,6-0,7 МПа здування пари. Потім відкривають швидкодіючий клапан нижньої горловини гідролізаппарата, і лігнін спрямовується по видувної трубі в циклон. Вивантаження, або постріл, триває кілька десятків секунд. В циклоні погашається жива сила маси і відокремлюється лігнін від парів само-випару. Пари відводяться через центральну вихлопну трубу в атмосферу, а лігнін зосереджується на днище циклону, з якого він віддаляється обертовим вигрібним механізмом через розвантажувальні отвори в днищі. Лігнін вантажать на транспортні засоби та вивозять за призначенням.

Подача сірчаної кислоти в змішувач проводиться за програмою насосом через мірник, який живиться від витратного бака по самопливних кіслотопроводу.

Гідролізат, який відбирається в процесі перколяції і віджимання з нижньої частини кожного гідролізаппарата, транспортується через індивідуальний трубопровід до колектора і далі надходить на випарне охолодження. Охолодження гідролізату проводиться ступінчасто в двох або трьох послідовно з'єднаних випарниках. Тиск у випарниках знижується від однієї сходинки до іншої так, що з останнього випарника гідролізат стікає з температурою близько 100 ° С і при атмосферному тиску. Пари "само-випаровування гідролізату направляють в решофери для конденсації і нагріву води, що йде на перколяції. При правильному веденні режиму з використанням регенерованого тепла шляхом теплообміну можна нагріти воду до 145 ° С. До температури 180 - 190 ° С вода послідовно нагрівається в підігрівачі, а потім в струменевому водопідігрівачів.

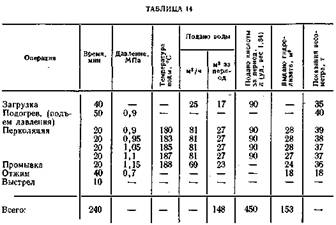

У промисловості застосовується кілька режимів гідролізу в залежності від профілю заводу і підвищення вимог до біологічної доброякісності гідролізатів. У табл. 14 наводиться один із застосовуваних режимів гідролізу для дріжджового виробництва в гідролізаппарате місткістю 70 м3.

Ступінчастий гідроліз широко застосовується на заводах при переробці сировини, що містить велику кількість легко гідролізувальних пентозанів (кукурудзяного качана, бавовняної, вівсяної і рисового лушпиння, соняшникового лушпиння і деревини листяних порід), з метою роздільного отримання пентозном і гексозних гідролізатів. З пентозном гідролізатів, які при такій технології зберігаються в більшому ступені, отримують ксиліт, а з гексозних - дріжджі або етиловий спирт.

Доброякісність гідролізатів при отриманні ксиліту досягається проведенням гідролізу в два щаблі. Перша ступінь (облагороджування) проводиться з перколяційні промиванням рослинної сировини гарячою водою (100 ° С) з метою видалення дубильних речовин, пектинів, жирів, смол, розчинного лігніну та інших речовин. На цій.: Ступені розчиняється близько 10% вихідної сировини. Після облагороджування сировину звільняється від надлишку води, і починається пентозний гідроліз за допомогою 3%-ної сірчаної кислоти при ПО-130 ° С протягом 3 ч. Концентрація пентозном Сахаров в гідролізаті досягає 6%, його доброякісність 65-68%. Для досягнення доброякісності 98-99% гідролізат піддають очищенню. Гідруванням пентозном гідролізатів воднем отримують ксиліт. Каталітичне гідрування протікає при температурі 120 "С в реакторах, через які пропускається гідролізат з воднем. Вихід товарного ксиліту складає близько 75"% сухих речовин гідрованого гідролізату.

У виробництві фурфуролу вихідною сировиною є ті ж рослинні відходи, що і при виробництві ксиліту. Технологія його виробництва заснована на від гонці утворюється фурфуролу з водяною парою при проведенні гідролізу за спеціальним режимом. Перед гідролізом сировина змішується з сірчаною кислотою концентрацією 10-15% в змішувачі при Гідромодуль 0,2-0,3 і надходить у гідролізаппарат. Подачею гострого пару вміст гідролізаппарата підігрівається до температури 160 - 170 ° С і потім витримується при цій температурі 2-3 ч. У цих умовах містяться в рослинній сировині пентозани гідро-лізуются до пентоз і уронових кислот, які перетворюються в фурфурол. Утворився фурфурол змішується з водяною парою і несеться з гідролізаппарата в конденсаційних систему. Після конденсації парів фурфурольних. до онденсат з вмістом 3-4% фурфуролу очищається від домішок і перетворюється в товарний продукт. Залишок рослинної сировини після відгонки фурфуролу складається головним чином з целюлози і лігніну. Цей залишок піддається звичайному перколяційному гідролізу при температурі 180-190 "З з розбавленою сірчаною кислотою концентрацією 0,7-1%. Утворений при цьому гексозний гідролізат після очищення і нейтралізації використовується для вирощування дріжджів.

Заслуговує на увагу режим гідролізу із замкнутим циклом водокористування, який освоюється гідролізним заводом. Такий режим гідролізу спрямований на зниження обсягів стічних вод і охорону навколишнього середовища і передбачає використання на гідроліз замість чистої води виробничих стоків (зокрема на Кіровському біохімічному заводі), що складається з дріжджової бражки, фурфурольних Лютера і конденсату випарних станцій.

Вихід фурфуролу наприклад, з 1 т бавовняного лушпиння складає 68-85 кг, з 1 т соняшникового лушпиння 58-70 кг. Близько 90% всього виробленого фурфуролу виробляють по прямому методу, а решта 10% припадають на фурфурол гідролізно-дріжджових і гідролізно-спиртових заводів.