Котли серії КТУ потужністю від 300 до 2500 кВт представляють собою модульну конструкцію в єдиному корпусі. До складу котла входять такі вузли:

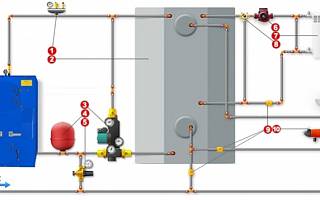

З оперативного бункера-дозатора за допомогою механізму подачі палива – 6 (шнековий транспортер) паливо надходить в топковий блок – 4. Спалювання палива відбувається на похилій колосниковій решітці – 5, на якій відбувається горіння як сипучої (тирса, стружка, тріска, торф, відходи рослинництва), так і кускової деревини. Паливо в котельній камері проходить чотири етапи горіння.

Перший – етап сушки, другий – етап виділення летючих часток палива та їх спалах, третій – етап інтенсивного горіння, четвертий – етап допалювання СО у факелі топки котла. На кожному етапі пропорційно подачі палива різної вологості організована подача кисню атмосферного повітря декількома вентиляторами (дуттьовими та допалювальними). Після повного спалювання залишкового вуглецю зола падає через решітку колосника в зольник, звідки вручну (або механічно залежно від комплектації котла) видаляється через прочищувальний люк безпосередньо в режимі роботи. Стінки і звід топкового блоку офутеровані жаростійкою цеглою і обшиті металевим теплоізоляційним кожухом. Повітряний прошарок між цеглою і металом дозволяють мінімізувати втрати теплоенергії через стінки котла і, як наслідок, довести ККД до 85 %.

Теплообмінник – 1 представляє собою "бочку" з великою кількістю прямих трубок, які пронизують його від фронту котла до тильної сторони і побудований за двоходовою схемою з поворотом газів на 180°. Димові гази, проходячи по трубках, нагрівають теплоносій, що циркулює усередині теплообмінника і омиває зовнішні стінки труб. На вході теплообмінника застосовується обмурування для захисту обшивки від високотемпературних газів.

Теплообмінник – 1 представляє собою "бочку" з великою кількістю прямих трубок, які пронизують його від фронту котла до тильної сторони і побудований за двоходовою схемою з поворотом газів на 180°. Димові гази, проходячи по трубках, нагрівають теплоносій, що циркулює усередині теплообмінника і омиває зовнішні стінки труб. На вході теплообмінника застосовується обмурування для захисту обшивки від високотемпературних газів.

Використовуються антивибухові клапани по димовим газам і клапани групи безпеки по теплоносію – гарячій воді. Підведення теплоносія здійснюється через вхідний, а відведення – через вихідний колектор. На колекторах встановлені датчики температури теплоносія. Інформація з датчиків надходить на пульт управління, дозволяючи регулювати подачу палива в топку, тим самим, утримуючи задані параметри теплоносія. Корпус теплообмінника облицьований листовим профілем. Жаротрубна конструкція теплообмінника мінімізує необхідність хімводопідготовки (ХВП) і дозволяє проводити обслуговування теплообмінника безпосередньо в режимі експлуатації котла. Подача палива може здійснюватися як автоматичним, так і ручним способом.

Паливом для котлів цієї серії можуть служити високовологі деревні відходи, фрезерний торф (відносна вологість до 55%) без попереднього підсушування, сухі деревні відходи. При подачі автоматичним методом фракція палива не повинна перевищувати 50х50х5 мм, при ручній подачі максимальні розміри дров до 1 м. Котли повністю сумісні з автоматичною системою управління, що підвищує безпеку та безперебійність роботи котла в цілодобовому режимі. Для створення запасів палива та автоматизації паливоподачі котли цієї серії додатково комплектуються паливними накопичувачами різної ємності, в залежності від потужності котла і поставленого завдання.

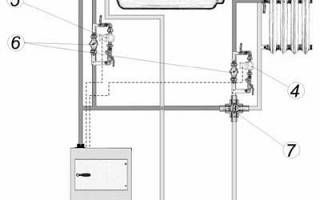

Використання води в якості теплоносія, дозволяє застосовувати котли цієї серії для передачі теплової енергії на значні відстані, а також для використання їх в сушильних камерах. Додаткова перевага застосування води в якості теплоносія – це можливість створити багатоконтурну систему теплопостачання, та розподілити потоки від одного теплового пункту до кількох незалежних зон споживання за допомогою «гребінок».

Для збільшення терміну служби котла застосовується багатоконтурна гідравлічна схема з розділеними незалежними контурами, з застосуванням міжконтурних теплообмінників.

Загальні технічні характеристики котлів

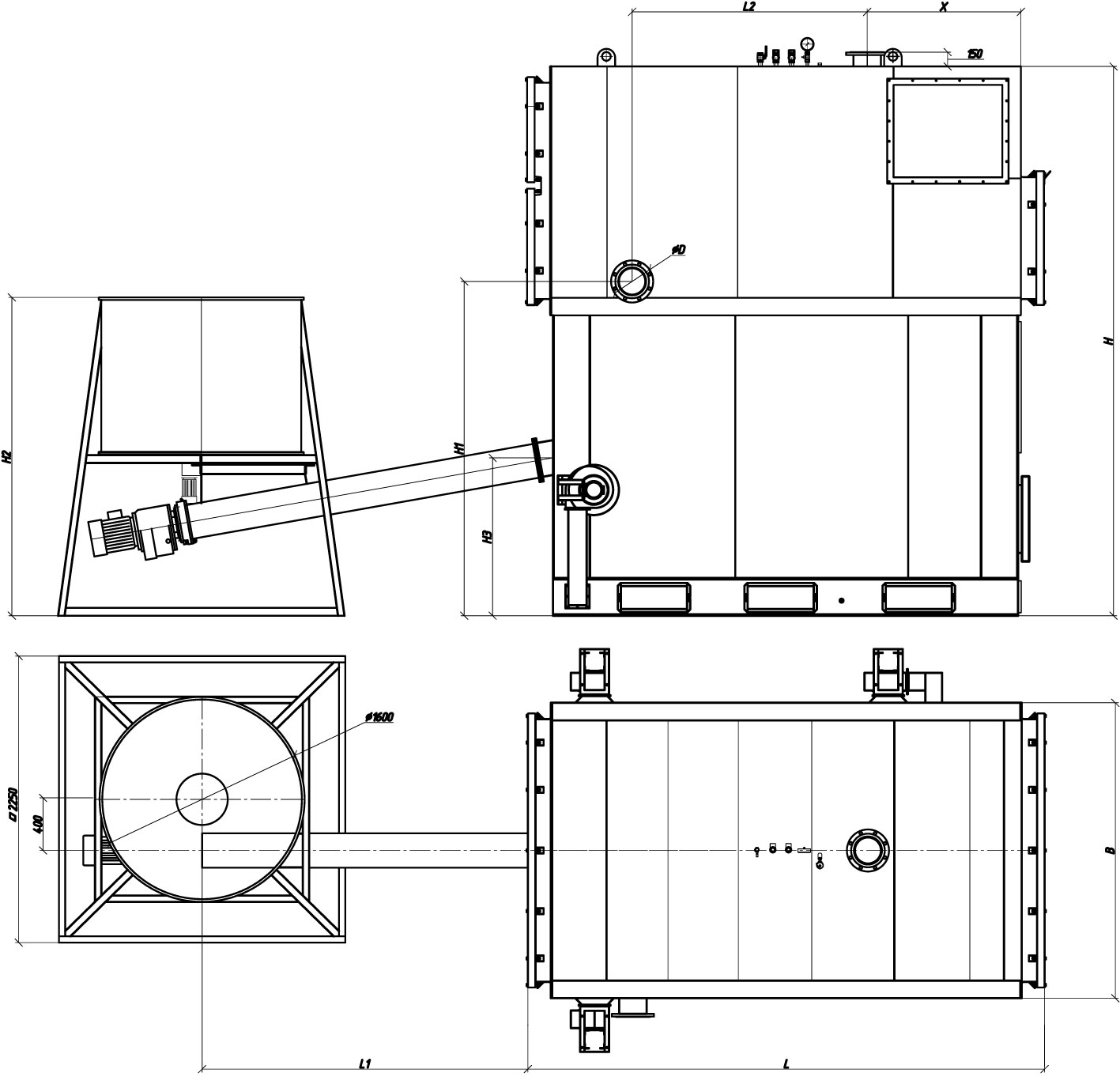

Основні габаритні розміри котлів КТУ

- Теплообмінник

- Прочищувальний люк теплообмінника

- Топкові двері

- Топка

- Колосникова решітка

- Механізм подачі палива

З оперативного бункера-дозатора за допомогою механізму подачі палива – 6 (шнековий транспортер) паливо надходить в топковий блок – 4. Спалювання палива відбувається на похилій колосниковій решітці – 5, на якій відбувається горіння як сипучої (тирса, стружка, тріска, торф, відходи рослинництва), так і кускової деревини. Паливо в котельній камері проходить чотири етапи горіння.

Перший – етап сушки, другий – етап виділення летючих часток палива та їх спалах, третій – етап інтенсивного горіння, четвертий – етап допалювання СО у факелі топки котла. На кожному етапі пропорційно подачі палива різної вологості організована подача кисню атмосферного повітря декількома вентиляторами (дуттьовими та допалювальними). Після повного спалювання залишкового вуглецю зола падає через решітку колосника в зольник, звідки вручну (або механічно залежно від комплектації котла) видаляється через прочищувальний люк безпосередньо в режимі роботи. Стінки і звід топкового блоку офутеровані жаростійкою цеглою і обшиті металевим теплоізоляційним кожухом. Повітряний прошарок між цеглою і металом дозволяють мінімізувати втрати теплоенергії через стінки котла і, як наслідок, довести ККД до 85 %.

Теплообмінник – 1 представляє собою "бочку" з великою кількістю прямих трубок, які пронизують його від фронту котла до тильної сторони і побудований за двоходовою схемою з поворотом газів на 180°. Димові гази, проходячи по трубках, нагрівають теплоносій, що циркулює усередині теплообмінника і омиває зовнішні стінки труб. На вході теплообмінника застосовується обмурування для захисту обшивки від високотемпературних газів.

Теплообмінник – 1 представляє собою "бочку" з великою кількістю прямих трубок, які пронизують його від фронту котла до тильної сторони і побудований за двоходовою схемою з поворотом газів на 180°. Димові гази, проходячи по трубках, нагрівають теплоносій, що циркулює усередині теплообмінника і омиває зовнішні стінки труб. На вході теплообмінника застосовується обмурування для захисту обшивки від високотемпературних газів.Використовуються антивибухові клапани по димовим газам і клапани групи безпеки по теплоносію – гарячій воді. Підведення теплоносія здійснюється через вхідний, а відведення – через вихідний колектор. На колекторах встановлені датчики температури теплоносія. Інформація з датчиків надходить на пульт управління, дозволяючи регулювати подачу палива в топку, тим самим, утримуючи задані параметри теплоносія. Корпус теплообмінника облицьований листовим профілем. Жаротрубна конструкція теплообмінника мінімізує необхідність хімводопідготовки (ХВП) і дозволяє проводити обслуговування теплообмінника безпосередньо в режимі експлуатації котла. Подача палива може здійснюватися як автоматичним, так і ручним способом.

Паливом для котлів цієї серії можуть служити високовологі деревні відходи, фрезерний торф (відносна вологість до 55%) без попереднього підсушування, сухі деревні відходи. При подачі автоматичним методом фракція палива не повинна перевищувати 50х50х5 мм, при ручній подачі максимальні розміри дров до 1 м. Котли повністю сумісні з автоматичною системою управління, що підвищує безпеку та безперебійність роботи котла в цілодобовому режимі. Для створення запасів палива та автоматизації паливоподачі котли цієї серії додатково комплектуються паливними накопичувачами різної ємності, в залежності від потужності котла і поставленого завдання.

Використання води в якості теплоносія, дозволяє застосовувати котли цієї серії для передачі теплової енергії на значні відстані, а також для використання їх в сушильних камерах. Додаткова перевага застосування води в якості теплоносія – це можливість створити багатоконтурну систему теплопостачання, та розподілити потоки від одного теплового пункту до кількох незалежних зон споживання за допомогою «гребінок».

Для збільшення терміну служби котла застосовується багатоконтурна гідравлічна схема з розділеними незалежними контурами, з застосуванням міжконтурних теплообмінників.

Загальні технічні характеристики котлів

| КТУ

300 |

КТУ

500 |

КТУ

750 |

КТУ

1000 |

КТУ 1250

|

КТУ 1500

|

КТУ

2000 |

КТУ

2500 |

||

| Теплова потужність |

Гкл | 0,258 | 0,43 | 0,645 | 0,86 | 1,075 | 1,29 | 1,72 | 2,15 |

| ККД

котла |

% | 85 |

85 |

85 |

85 |

85 |

85 |

85 |

85 |

| Max температура

води |

°C | 95-110 | 95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

95-110 |

| Витрата палива |

кг/год | 120-140 | 200-220 |

300-320 |

400-430 |

500-540 |

600-660 |

800-890 |

1000-1500 |

| Напруга електромережі |

В | 380 | 380 |

380 |

380 |

380 |

380 |

380 |

380 |

| Енергоспоживання

вентилятора видування |

кВт | 1,5 | 1,5 | 2,2 | 3 | 4 | 5,5 | 5,5 | 5,5 |

| Енергоспоживання мотор-редуктор

шнеку |

кВт | 3 | 3 | 3 | 3 | 4 | 5,5 | 5,5 | 5,5 |

| Енергоспоживання пульта

управління |

кВт | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 | 0,65 |

| Маса

котла |

т | 10 | 15 | 20 | 22 | 24 | 26 | 29 | 32 |

Основні габаритні розміри котлів КТУ

| Розмір | D | B |

H |

H1 |

H2 |

H3 |

L |

L1 |

L2 |

X |

| Марка

котла |

Ду |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

| КТУ 300 |

80 |

1400 |

3500 |

2385 |

2100 |

625 |

2600 |

2300 |

975 |

700 |

| КТУ 500 |

100 |

1400 |

3750 |

2600 |

2430 |

955 |

3000 |

2300 |

1350 |

800 |

| КТУ 750 |

100 |

1400 |

3750 |

2600 |

2610 |

1135 |

3300 |

2300 |

1600 |

800 |

| КТУ

1000 |

150 |

2100 |

3750 |

2665 |

2430 |

955 |

3500 |

2300 |

1890 |

1030 |

| КТУ

1250 |

150 |

2100 |

3750 |

2665 |

2610 |

1135 |

3800 |

2300 |

2190 |

1030 |

| КТУ

1500 |

150 |

2400 |

4100 |

2665 |

2430 |

955 |

3600 |

2600 |

1600 |

1220 |

| КТУ

2000 |

200 |

2400 |

4400 |

2665 |

2530 |

1255 |

4200 |

2600 |

1870 |

1220 |

| КТУ

2500 |

200 |

2400 |

4700 |

3010 |

2600 |

1555 |

4500 |

2600 |

2170 |

1220 |